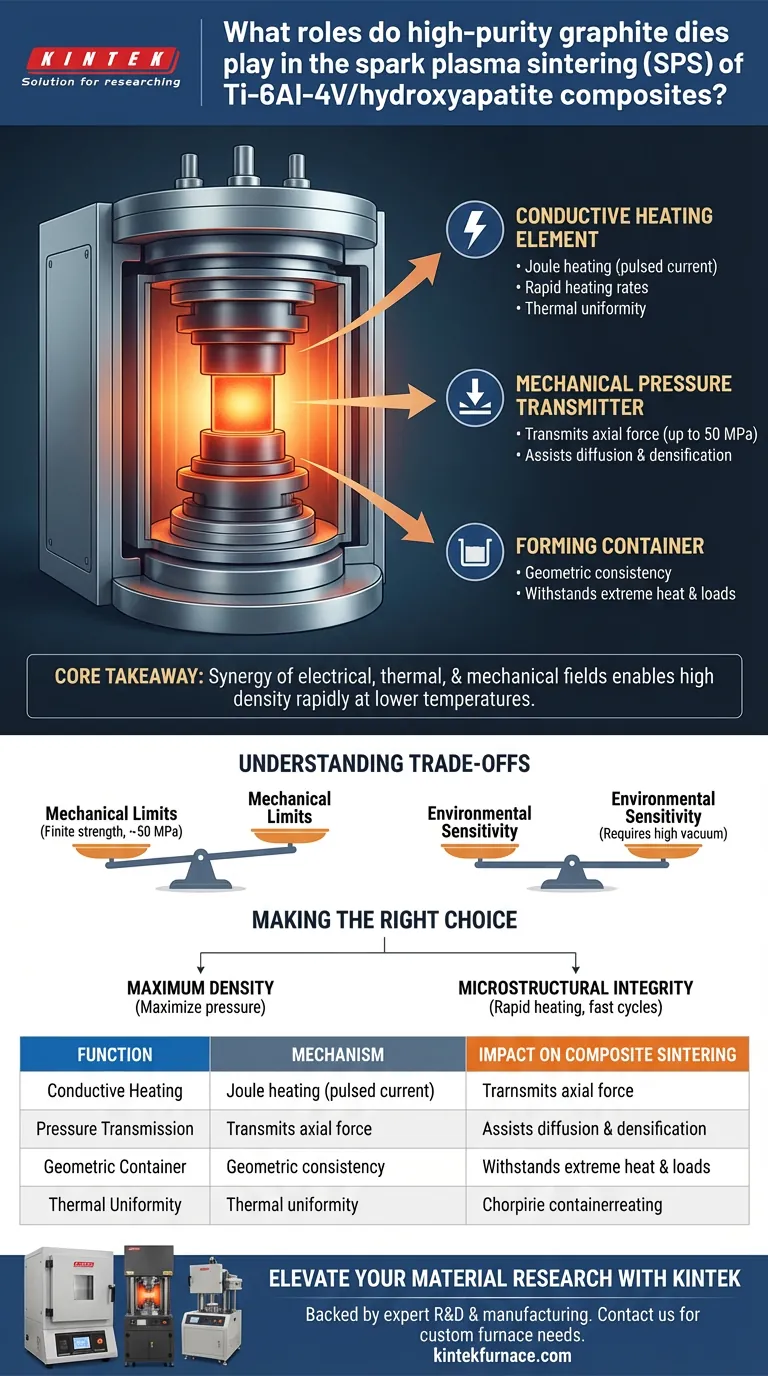

Les matrices en graphite de haute pureté servent d'interface de traitement fondamentale lors du frittage par plasma d'étincelles (SPS) des composites Ti-6Al-4V/hydroxyapatite. Elles remplissent trois fonctions simultanées et critiques : agir comme un conteneur géométrique pour la poudre, un élément conducteur qui génère de la chaleur et un transmetteur mécanique de force axiale.

Idée clé : En agissant simultanément comme élément chauffant, cuve sous pression et moule de mise en forme, la matrice en graphite facilite le couplage des champs électriques, thermiques et mécaniques. Cette synergie permet aux composites Ti-6Al-4V/hydroxyapatite d'atteindre une densité élevée rapidement à des températures plus basses que celles requises par les méthodes de frittage conventionnelles.

Le rôle multiforme de la matrice en graphite

La matrice en graphite n'est pas simplement un moule passif ; c'est un composant actif du circuit électrique et mécanique de la machine. Ses rôles peuvent être répartis en trois catégories distinctes.

1. L'élément chauffant conducteur

Dans une configuration SPS, la matrice en graphite fait partie intégrante du circuit électrique.

Elle facilite le chauffage par effet Joule. Étant donné que le graphite de haute pureté possède une excellente conductivité électrique, il permet le passage d'un courant pulsé à travers l'ensemble de la matrice. Cette résistance génère une chaleur intense (chaleur Joule) directement autour de l'échantillon.

Elle assure des vitesses de chauffage rapides. Contrairement aux éléments chauffants externes utilisés dans les fours conventionnels, la matrice permet au système de chauffer l'échantillon très rapidement. Ce chauffage rapide est crucial pour minimiser la croissance des grains tout en garantissant que le matériau atteigne la température de frittage nécessaire.

Elle favorise l'uniformité thermique. Le graphite distribue uniformément la chaleur générée au mélange de poudres de Ti-6Al-4V et d'hydroxyapatite. Une distribution thermique uniforme est essentielle pour éviter les contraintes internes ou une densification inégale au sein du composite.

2. Le transmetteur de pression mécanique

La matrice travaille en tandem avec le système hydraulique de précision de la machine pour densifier le matériau.

Elle transmet la force axiale. L'ensemble de la matrice canalise la force des vérins de la machine directement dans le mélange de poudres. Cette application d'une pression axiale stable comprime mécaniquement les particules, réduisant ainsi l'espace vide.

Elle aide à la diffusion. La pression transmise par la matrice—souvent jusqu'à 50 MPa—rapproche mécaniquement les particules. Cette proximité favorise la diffusion et la réaction aux frontières des particules, permettant à la densification de se produire à des seuils thermiques plus bas.

3. Le conteneur de formage

Dans son rôle le plus élémentaire, la matrice sert de récipient qui définit la géométrie du produit final.

Elle maintient la cohérence géométrique. La matrice maintient le mélange de poudres en vrac dans la forme désirée (par exemple, un cylindre de 30 mm de diamètre) tout au long du processus.

Elle résiste aux environnements extrêmes. La matrice doit conserver son intégrité structurelle tout en étant soumise à la contrainte simultanée de températures élevées (souvent supérieures à 1000 °C) et de charges mécaniques élevées.

Comprendre les compromis

Bien que le graphite de haute pureté soit la norme pour le SPS, il introduit des contraintes opérationnelles spécifiques qui doivent être gérées.

Limites mécaniques. Le graphite a une résistance mécanique limitée. Bien qu'il puisse supporter une force considérable, il existe un plafond à la pression qu'il peut supporter—typiquement autour de 50 MPa pour les variantes à haute résistance. Dépasser cette limite pour obtenir une densité plus élevée risque de fracturer la matrice, entraînant une défaillance catastrophique.

Sensibilité environnementale. Bien que la matrice facilite le processus, l'environnement est dicté par le système de vide. Le graphite ne protège pas le Ti-6Al-4V de l'oxydation par lui-même ; il nécessite un environnement de vide poussé pour empêcher l'alliage de titane d'absorber de l'oxygène et de l'azote, ce qui entraînerait une fragilisation.

Faire le bon choix pour votre objectif

L'efficacité de la matrice en graphite dépend de la manière dont vous équilibrez les paramètres de pression et de chaleur.

- Si votre objectif principal est la densité maximale : Maximisez la capacité de transmission de pression de la matrice, en maintenant la charge axiale proche de la limite supérieure de sécurité (par exemple, 50 MPa) pour forcer mécaniquement le réarrangement des particules.

- Si votre objectif principal est l'intégrité microstructurale : Exploitez la conductivité électrique de la matrice pour utiliser des vitesses de chauffage rapides, minimisant ainsi le temps pendant lequel le matériau reste à température maximale afin d'éviter une croissance excessive des grains.

La matrice en graphite est le lien critique qui transforme l'énergie électrique et mécanique brute en un composite dense et performant.

Tableau récapitulatif :

| Fonction | Mécanisme | Impact sur le frittage composite |

|---|---|---|

| Chauffage conducteur | Chauffage par effet Joule via courant pulsé | Permet un chauffage rapide et minimise la croissance des grains |

| Transmission de pression | Canalise la force axiale (jusqu'à 50 MPa) | Améliore la diffusion des particules et la densification |

| Conteneur géométrique | Moule structurel haute température | Maintient la cohérence de la forme dans des conditions extrêmes |

| Uniformité thermique | Distribution uniforme de la chaleur | Prévient les contraintes internes et la densité inégale |

Élevez votre recherche de matériaux avec KINTEK

Libérez tout le potentiel de vos processus de frittage par plasma d'étincelles (SPS) avec des solutions de laboratoire haute performance. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire personnalisés à haute température conçus pour répondre à vos exigences de frittage uniques.

Que vous développiez des composites Ti-6Al-4V ou des biocéramiques avancées, nos équipements de précision garantissent le contrôle thermique et mécanique nécessaire à une intégrité microstructurale supérieure.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quelles sont les fonctions clés des moules en graphite dans le frittage d'alliages RuTi ? Atteindre une précision de haute densité à 1000°C

- Quelles sont les considérations techniques pour la sélection d'une cuve cylindrique en acier inoxydable ? Guide de la chambre de test au magnésium

- Quels procédés de fabrication dépendent des fours de laboratoire ? Traitement thermique de précision pour les matériaux avancés

- Quels sont les avantages des pompes à vide à circulation d'eau ? Découvrez des solutions sans huile et fiables pour des processus propres

- Quels accessoires sont utilisés avec les éléments chauffants en carbure de silicium et quelles sont leurs fonctions ? Assurer une performance fiable et une longue durée de vie

- Quel rôle jouent les briques réfractaires et le papier graphite dans un tube de quartz ? Optimiser l'efficacité de la synthèse de RuMoOx/NC

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine ou en céramique lors de l'évaporation à haute température du magnésium ? Assurer la pureté et l'intégrité du processus

- Quel rôle jouent les pompes et les chambres à vide dans le test sous pression réduite ? Maîtriser le contrôle qualité de l'aluminium