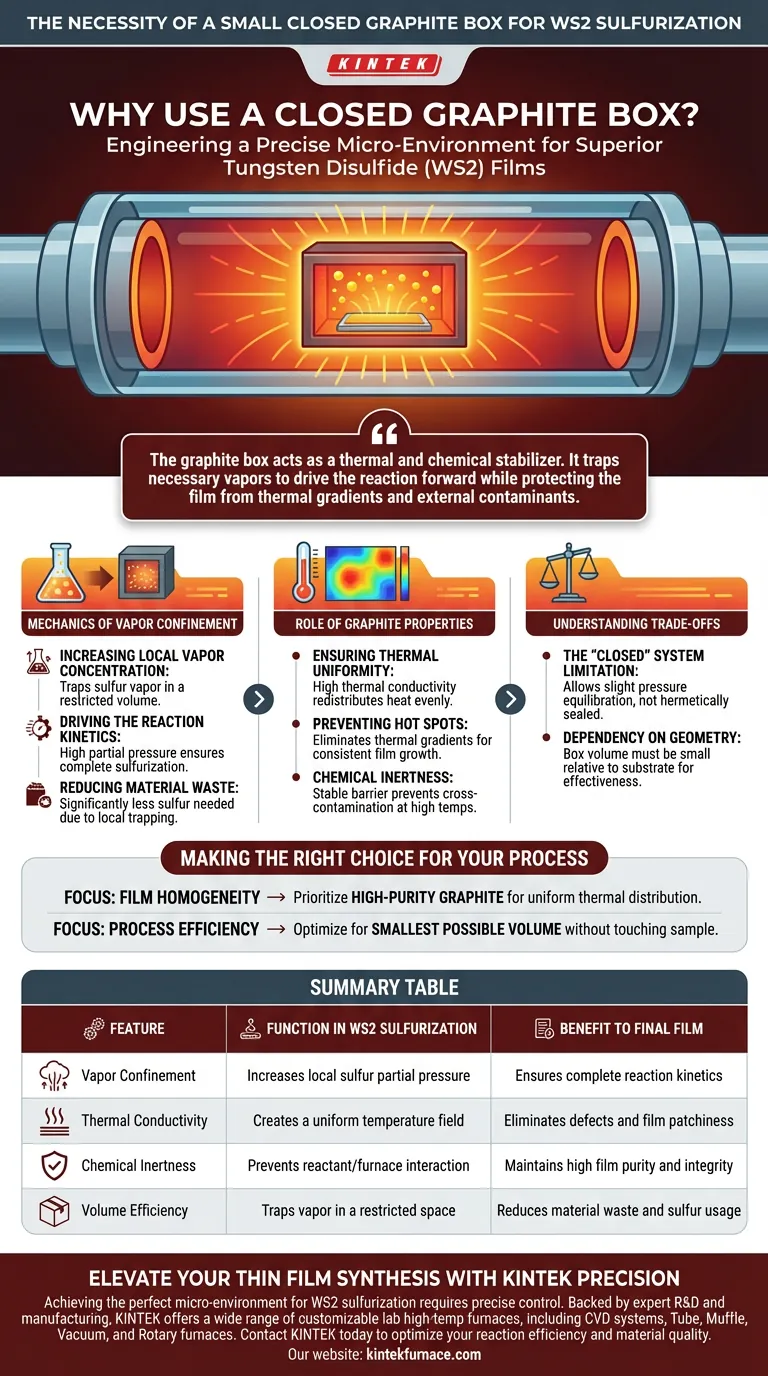

La nécessité d'une petite boîte fermée en graphite réside dans sa capacité à créer un micro-environnement précis. Elle fonctionne comme un récipient de confinement qui augmente considérablement la concentration locale de vapeur de soufre tout en garantissant que la réaction se déroule dans un champ de température uniforme. Sans ce confinement, la vapeur de soufre se dissiperait rapidement, entraînant une formation de film incohérente et un gaspillage excessif de matériaux.

La boîte en graphite agit comme un stabilisateur thermique et chimique. Elle piège les vapeurs nécessaires pour faire avancer la réaction tout en protégeant le film des gradients thermiques et des contaminants externes.

La mécanique du confinement des vapeurs

Augmentation de la concentration locale de vapeur

La fonction principale de la boîte en graphite est de créer un volume restreint autour des réactifs. En confinant l'espace, la boîte piège la vapeur de soufre qui sublime à haute température.

Moteur de la cinétique de réaction

Ce confinement augmente considérablement la pression partielle locale de soufre autour du substrat. Une forte concentration de vapeur est thermodynamiquement nécessaire pour assurer la sulfurisation complète du précurseur de tungstène en disulfure de tungstène (WS2).

Réduction du gaspillage de matériaux

Étant donné que la vapeur est piégée localement plutôt que dispersée dans le tube du four plus grand, le processus devient beaucoup plus efficace. Vous avez besoin d'une quantité de poudre de soufre nettement plus petite pour atteindre les niveaux de saturation nécessaires.

Le rôle des propriétés du graphite

Assurer l'uniformité thermique

Le graphite possède une conductivité thermique élevée, ce qui est essentiel pour la croissance de couches minces. La boîte absorbe la chaleur du four et la redistribue uniformément sur le substrat.

Prévention des points chauds

Cette redistribution crée un champ de température uniforme à l'intérieur de la boîte. L'élimination des gradients thermiques garantit que le film de WS2 se développe de manière cohérente sur toute la surface, évitant ainsi les régions tachetées ou structurellement faibles.

Inertie chimique

Le graphite est chimiquement stable aux hautes températures requises pour la sulfurisation. Il agit comme une barrière neutre qui empêche la contamination croisée entre les réactifs et l'environnement du four.

Comprendre les compromis

La limitation du système « fermé »

Bien que la boîte soit décrite comme « fermée », elle n'est généralement pas hermétiquement scellée ; elle doit permettre une légère égalisation de pression tout en retenant la majeure partie de la vapeur. Si la boîte est scellée trop hermétiquement, l'accumulation de pression pourrait modifier la cinétique de réaction de manière imprévisible.

Dépendance à la géométrie

L'efficacité de cette méthode dépend fortement de la « petite » taille de la boîte par rapport au substrat. Si le volume de la boîte est trop grand, la pression de vapeur diminuera, annulant les avantages du confinement et pouvant entraîner une sulfurisation incomplète.

Faire le bon choix pour votre processus

Pour maximiser la qualité de vos films de WS2, tenez compte des éléments suivants concernant votre configuration expérimentale :

- Si votre objectif principal est l'homogénéité du film : Privilégiez la qualité du graphite ; un graphite de haute pureté assure la distribution thermique la plus uniforme.

- Si votre objectif principal est l'efficacité du processus : Optimisez le volume de la boîte pour qu'il soit aussi petit que possible sans toucher l'échantillon afin de minimiser l'utilisation de poudre de soufre.

En contrôlant simultanément la pression de vapeur et le profil de température, la boîte en graphite transforme un système ouvert imprévisible en un réacteur de synthèse fiable.

Tableau récapitulatif :

| Caractéristique | Fonction dans la sulfurisation du WS2 | Avantage pour le film final |

|---|---|---|

| Confinement des vapeurs | Augmente la pression partielle locale de soufre | Assure une cinétique de réaction complète |

| Conductivité thermique | Crée un champ de température uniforme | Élimine les défauts et les irrégularités du film |

| Inertie chimique | Empêche l'interaction réactifs/four | Maintient une pureté et une intégrité élevées du film |

| Efficacité volumique | Piège la vapeur dans un espace restreint | Réduit le gaspillage de matériaux et l'utilisation de soufre |

Améliorez votre synthèse de couches minces avec la précision KINTEK

Atteindre le micro-environnement parfait pour la sulfurisation du WS2 nécessite plus que de simples températures élevées — cela demande un contrôle précis. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de fours de laboratoire haute température, y compris des systèmes CVD, des fours tubulaires, à moufle, sous vide et rotatifs, qui peuvent tous être personnalisés pour vos configurations de boîtes en graphite et vos besoins en matériaux uniques.

Que vous soyez un chercheur ou un fabricant industriel, nos systèmes offrent la stabilité thermique et le contrôle atmosphérique nécessaires à une croissance de couches minces supérieure. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions personnalisables haute température peuvent optimiser l'efficacité de votre réaction et la qualité de vos matériaux.

Guide Visuel

Références

- F. Sava, Alin Velea. Synthesis of WS2 Ultrathin Films by Magnetron Sputtering Followed by Sulfurization in a Confined Space. DOI: 10.3390/surfaces7010008

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un creuset en carbone vitreux est-il préféré à un creuset en alumine pour le Na3Cu4Se4 ? Assurer la pureté de phase dans la synthèse par fusion

- Quelle est la fonction des systèmes de vide et des connecteurs d'étanchéité ? Maîtriser les environnements chimiques purs et contrôlés

- Pourquoi des creusets en alumine ou en céramique de haute pureté sont-ils requis dans un four tubulaire ? Protégez l'équipement de votre laboratoire et assurez la pureté

- Comment un accordeur à trois stub et un court-circuit glissant contribuent-ils à la réduction carbothermique par micro-ondes ? Maximiser l'efficacité énergétique

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Pourquoi un creuset en graphite de haute pureté est-il préféré pour la préparation de (AgCu)0.999Te0.69Se0.3S0.01 ? Assurer une pureté maximale.

- Quel est l'avantage d'économie d'eau de l'utilisation d'une pompe à vide à circulation d'eau ? Économisez plus de 10 tonnes d'eau par jour

- Pourquoi une presse et des moules de granulation sont-ils nécessaires lors de la préparation de granulés pour la fusion du magnésium ? Assurer l'efficacité et le contrôle de la fusion