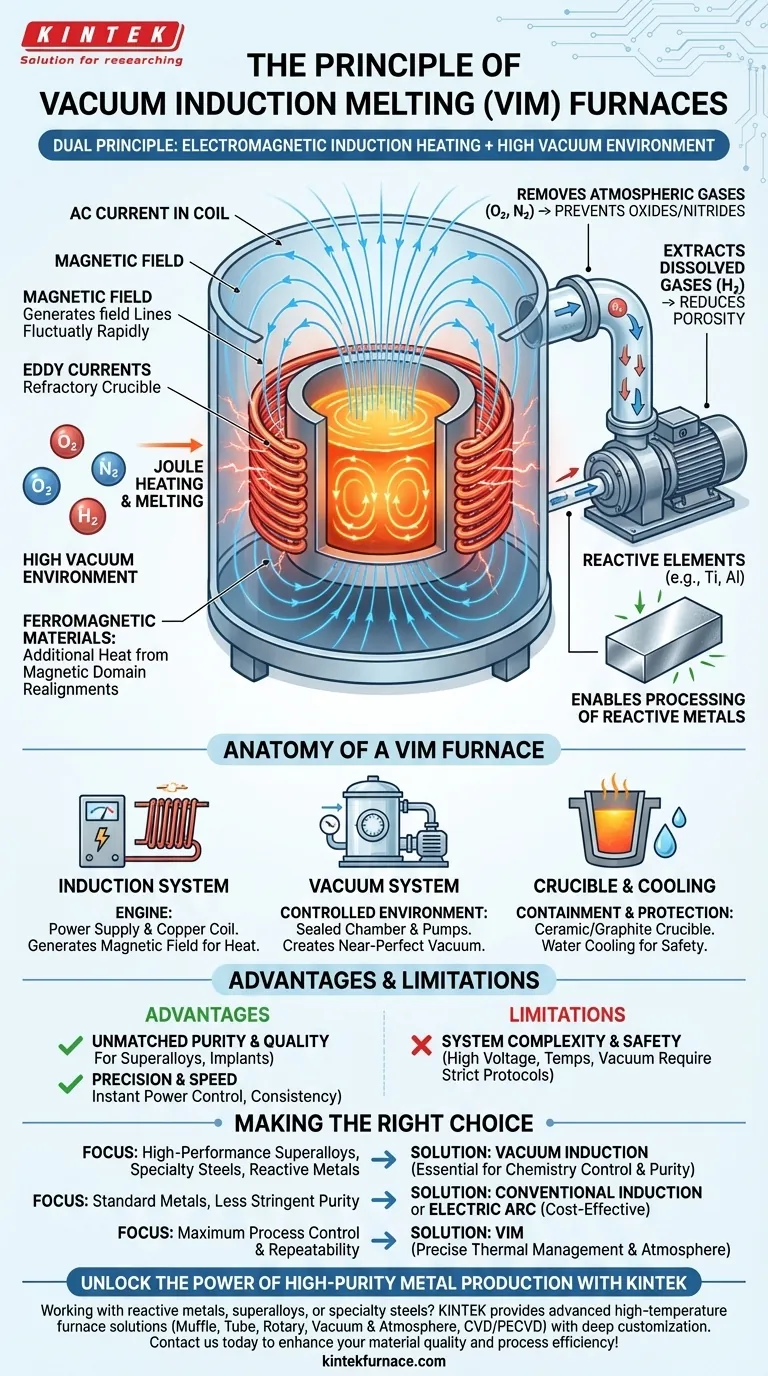

À la base, un four de fusion à induction sous vide (VIM) fonctionne selon un double principe : il combine le chauffage efficace et sans contact de l'induction électromagnétique avec l'environnement purificateur d'un vide poussé. Cette combinaison ne sert pas seulement à faire fondre le métal ; c'est un processus de raffinage sophistiqué conçu pour produire des alliages avec la pureté et les caractéristiques de performance les plus élevées possibles.

L'idée essentielle est que le chauffage par induction fournit l'énergie pour faire fondre le métal, tandis que le vide fournit l'environnement contrôlé pour le purifier. Cette synergie permet la création de matériaux avancés impossibles à produire dans des conditions atmosphériques ouvertes.

Les Doubles Principes : Chauffage et Purification

Pour comprendre un four VIM, vous devez apprécier ses deux technologies fondamentales travaillant en concert. L'une est responsable de la chaleur, l'autre de la qualité.

Principe 1 : Chauffage par Induction Électromagnétique

Le processus de chauffage est entièrement sans contact, reposant sur des principes physiques fondamentaux.

Un courant alternatif (CA) passe à travers une bobine d'induction en cuivre. Cela génère un champ magnétique puissant et rapidement fluctuant à l'intérieur du four.

Lorsqu'un métal conducteur est placé dans ce champ magnétique, le champ induit de forts courants électriques dans le métal lui-même, connus sous le nom de courants de Foucault.

La résistance électrique naturelle du métal s'oppose à ces courants de Foucault, générant une chaleur immense par un processus appelé chauffage Joule. C'est cette chaleur qui fait fondre le matériau rapidement et uniformément.

Pour les matériaux ferromagnétiques comme le fer et le nickel, une chaleur supplémentaire est générée à mesure que leurs domaines magnétiques se réalignent rapidement avec le champ changeant, augmentant encore l'efficacité du chauffage.

Principe 2 : Le Rôle de l'Environnement Sous Vide

Le vide est ce qui élève ce processus de simple fusion à un raffinage de haute pureté.

La chambre à vide élimine les gaz atmosphériques, principalement l'oxygène et l'azote. Cela empêche la formation d'oxydes et de nitrures, qui sont des impuretés pouvant dégrader les propriétés mécaniques du métal.

Ceci est particulièrement critique lors du travail avec des éléments réactifs comme le titane et l'aluminium, qui seraient autrement perdus par oxydation dans un processus de fusion à l'air.

De plus, l'environnement à basse pression aide à extraire les gaz dissous, tels que l'hydrogène, du métal en fusion. Ce processus de dégazage réduit drastiquement la porosité et améliore l'intégrité structurelle de l'alliage final.

Anatomie d'un Four à Induction Sous Vide

Plusieurs systèmes clés doivent fonctionner ensemble de manière transparente pour exécuter le processus VIM.

Le Système d'Induction

C'est le moteur du four. Il se compose d'une alimentation électrique qui convertit l'électricité de réseau standard en courant alternatif à haute fréquence requis pour l'induction, et de la bobine de cuivre refroidie par eau qui génère le champ magnétique.

Le Système de Vide

Ce système crée l'environnement contrôlé. Il comprend la chambre à vide étanche qui abrite la fusion et une série de pompes capables de réduire la pression interne à un vide quasi parfait.

Le Creuset et le Système de Refroidissement

Le métal en fusion est contenu dans un creuset résistant aux hautes températures, généralement en céramique ou en graphite. Un système de refroidissement par eau robuste et en circuit fermé est essentiel pour refroidir en continu les bobines d'induction et les parois de la chambre, les protégeant de la chaleur extrême.

Comprendre les Avantages et les Limites

La complexité d'un four VIM s'accompagne d'avantages significatifs mais nécessite également une gestion rigoureuse.

Avantage : Pureté et Qualité Inégalées

En éliminant la contamination atmosphérique et en retirant les gaz dissous, les fours VIM produisent les métaux les plus purs possibles. C'est non négociable pour les applications de haute performance comme les superalliages aérospatiaux et les implants médicaux.

Avantage : Précision et Rapidité

La puissance délivrée à la fusion peut être ajustée instantanément en contrôlant le courant dans la bobine. Cela permet un contrôle de température extrêmement précis et des cycles de chauffage rapides, menant à une plus grande cohérence et productivité.

Limitation : Complexité du Système et Sécurité

L'intégration de l'énergie haute tension, des températures extrêmes et d'un environnement de vide poussé est intrinsèquement complexe. Ces systèmes exigent des panneaux de commande sophistiqués et des protocoles de sécurité rigoureux, y compris des arrêts automatiques et une protection thermique, pour garantir un fonctionnement sûr et fiable.

Faire le Bon Choix pour Votre Objectif

Qu'un four VIM soit l'outil approprié dépend entièrement de la qualité désirée du produit final.

- Si votre objectif principal est de produire des superalliages haute performance, des aciers spéciaux ou des métaux réactifs : La fusion par induction sous vide est essentielle pour contrôler la chimie, éliminer les impuretés et atteindre les propriétés matérielles requises.

- Si votre objectif principal est de faire fondre des métaux standard avec des exigences de pureté moins strictes : Un four à induction conventionnel, sans vide, ou un four à arc électrique peut être une solution plus rentable.

- Si votre objectif principal est un contrôle maximal du processus et de la répétabilité : La gestion thermique précise et l'atmosphère contrôlée d'un four VIM offrent des avantages significatifs par rapport à toute méthode de fusion à l'air libre.

En fin de compte, la fusion par induction sous vide est la technologie habilitante pour la création des matériaux avancés qui alimentent nos industries les plus exigeantes.

Tableau Récapitulatif :

| Composant Principal | Fonction | Avantage Clé |

|---|---|---|

| Induction Électromagnétique | Génère de la chaleur via les courants de Foucault dans le métal | Fusion rapide, uniforme et sans contact |

| Environnement Sous Vide | Élimine les gaz et prévient l'oxydation | Élimine les impuretés et dégaze le métal |

Libérez la Puissance de la Production Métallique de Haute Pureté avec KINTEK

Travaillez-vous avec des métaux réactifs, des superalliages ou des aciers spéciaux qui exigent la plus haute pureté et performance ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de fusion à induction sous vide peuvent améliorer la qualité de vos matériaux et l'efficacité de vos processus !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques