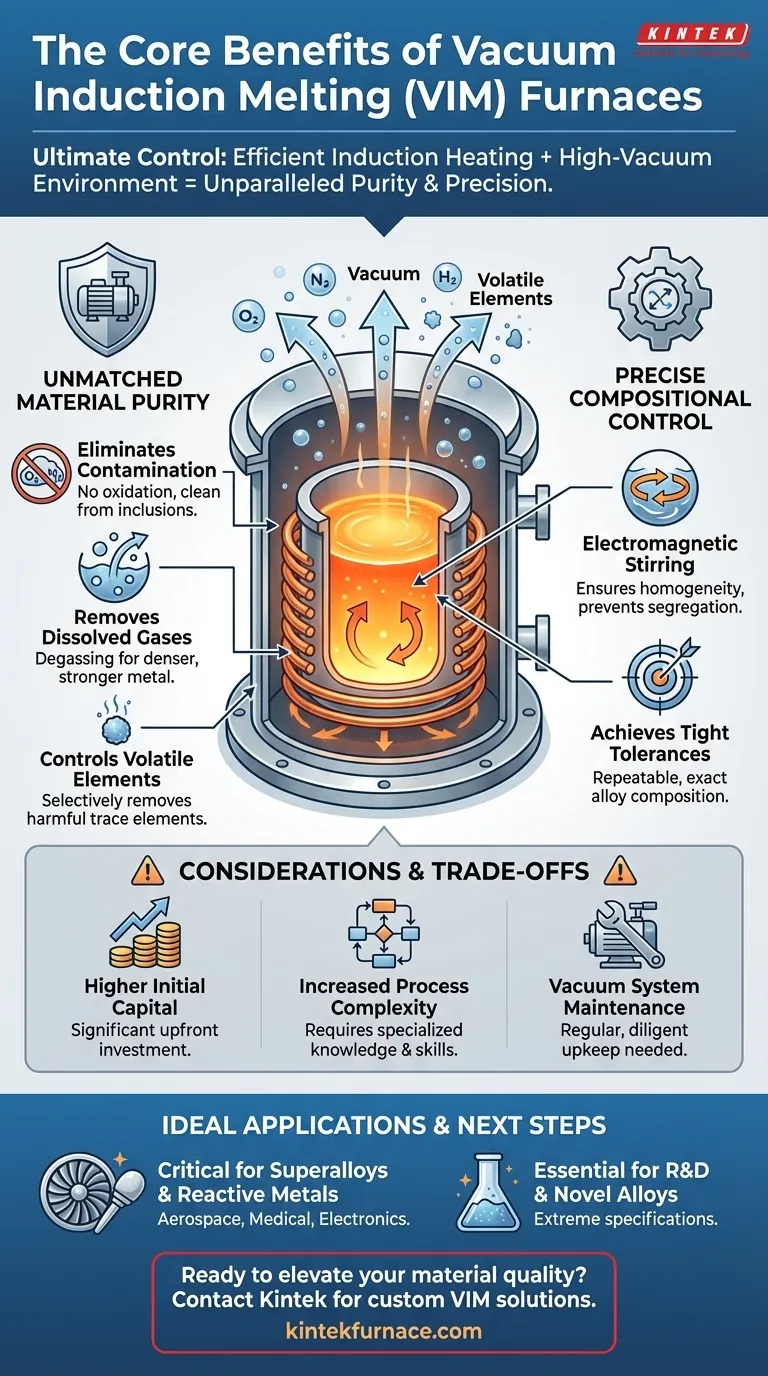

À la base, un four de fusion à induction sous vide (VIM) offre un avantage principal par rapport à toutes les autres technologies de fusion : un contrôle ultime. Il y parvient en combinant un chauffage par induction efficace avec un environnement sous vide poussé, ce qui se traduit par une pureté du métal inégalée, une composition d'alliage précise et une flexibilité opérationnelle. Cette capacité le rend indispensable pour produire les matériaux de haute performance requis par des industries exigeantes comme l'aérospatiale, le médical et l'électronique.

La fusion conventionnelle expose le métal en fusion à l'oxygène atmosphérique, à l'azote et à d'autres contaminants, compromettant ses propriétés finales. Un four VIM résout fondamentalement ce problème en éliminant l'atmosphère, permettant la création d'alliages exceptionnellement propres et homogènes impossibles à produire autrement.

Comment le VIM atteint une pureté des matériaux inégalée

La caractéristique principale d'un four VIM est le vide. En éliminant l'air de la chambre de fusion, il crée un environnement idéal qui améliore directement la qualité du produit final.

Élimination de la contamination atmosphérique

Dans un four traditionnel, le métal en fusion réagit avec l'oxygène et l'azote de l'air. Ce processus, connu sous le nom d'oxydation, forme des inclusions non métalliques indésirables (impuretés) qui peuvent compromettre les propriétés mécaniques du matériau fini.

L'environnement sous vide d'un four VIM élimine presque complètement cette source de contamination, garantissant que le métal reste propre et exempt d'inclusions d'oxydes.

Élimination des gaz dissous

Des gaz comme l'hydrogène peuvent se dissoudre dans le métal en fusion et être piégés lors de la solidification, créant de la porosité et provoquant une fragilisation. Il s'agit d'un point de défaillance critique dans les applications à forte contrainte.

Un four VIM utilise le vide pour extraire activement ces gaz dissous nocifs du bain de fusion, un processus appelé dégazage. Il en résulte un produit final plus dense, plus solide et plus fiable.

Contrôle des éléments volatils

Le vide et la température contrôlés permettent l'élimination sélective des oligo-éléments nocifs à haute pression de vapeur, tels que le plomb ou le bismuth. Cette étape de purification affine davantage la composition de l'alliage pour répondre à des spécifications rigoureuses.

La puissance du contrôle compositionnel précis

Au-delà de la pureté, un four VIM offre un contrôle exceptionnel sur la composition chimique finale et la structure d'un alliage. Ceci est réalisé grâce à la physique de l'induction et à l'environnement hautement contrôlé.

Agitation électromagnétique pour l'homogénéité

La bobine d'induction qui chauffe le métal génère également un fort champ électromagnétique. Ce champ agite naturellement et vigoureusement le bain de fusion, garantissant que tous les éléments d'alliage sont répartis de manière parfaitement uniforme.

Cette agitation électromagnétique empêche la ségrégation et garantit que l'alliage est homogène de haut en bas, ce qui se traduit par des propriétés matérielles cohérentes et prévisibles.

Atteindre des tolérances compositionnelles strictes

Parce que le système est un environnement fermé et contrôlé, les opérateurs peuvent effectuer des ajouts d'alliages précis sans perdre de matière par oxydation. Cela permet la production d'alliages avec une tolérance compositionnelle extrêmement étroite et reproductible, ce qui est essentiel pour les superalliages et autres matériaux avancés.

Comprendre les compromis et les considérations

Bien que puissant, un four VIM est un équipement spécialisé. Ses avantages s'accompagnent de considérations pratiques qui doivent être mises en balance avec ses atouts.

Coût d'investissement initial plus élevé

Les systèmes VIM sont complexes, impliquant non seulement un four, mais aussi des pompes à vide robustes, des alimentations électriques sophistiquées et des systèmes de contrôle avancés. Cela se traduit par un investissement initial nettement plus élevé par rapport aux fours de fusion à air conventionnels.

Complexité accrue du processus

L'utilisation d'un four VIM exige des connaissances plus spécialisées que la fusion traditionnelle. La gestion des niveaux de vide, le contrôle des profils de température et l'exécution du processus sous vide ajoutent des couches de complexité opérationnelle et nécessitent un personnel qualifié.

Maintenance des systèmes de vide

Le système de vide, y compris les pompes, les vannes et les joints, est essentiel au fonctionnement du four. Ce système nécessite un entretien régulier et diligent pour garantir son fonctionnement fiable et sa capacité à atteindre les basses pressions nécessaires à la fusion de haute pureté.

Un four VIM est-il adapté à votre application ?

La décision d'investir dans un four VIM doit être entièrement motivée par les exigences de qualité des matériaux de votre produit final.

- Si votre objectif principal est de produire des superalliages ou des métaux réactifs (comme le titane et le zirconium) pour l'aérospatiale ou l'usage médical : le VIM n'est pas seulement un avantage ; c'est souvent une exigence fondamentale pour répondre aux normes de l'industrie.

- Si votre objectif principal est de développer de nouveaux alliages avec des spécifications chimiques extrêmement strictes : la pureté, le contrôle et la répétabilité offerts par un four VIM sont essentiels pour la recherche et le développement réussi.

- Si votre objectif principal est de couler des alliages ferreux ou non ferreux standard où certaines impuretés sont acceptables : le coût et la complexité d'un four VIM sont probablement inutiles, et une technologie de fusion plus conventionnelle peut être plus rentable.

En fin de compte, choisir un four VIM est un investissement pour atteindre le plus haut niveau possible de pureté des matériaux et de contrôle de la composition.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact |

|---|---|---|

| Pureté inégalée | Environnement sous vide poussé | Élimine la contamination et les gaz dissous pour des alliages plus propres |

| Composition précise | Agitation électromagnétique et ajouts contrôlés | Assure l'homogénéité et des tolérances compositionnelles strictes |

| Flexibilité opérationnelle | Système fermé et contrôlé | Idéal pour les superalliages, les métaux réactifs et les applications de R&D |

Prêt à améliorer la qualité de vos matériaux avec un four de fusion à induction sous vide sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées adaptées à vos besoins uniques. Notre expertise en fours haute température garantit une pureté et un contrôle supérieurs pour des industries comme l'aérospatiale et le médical. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre production d'alliages haute performance !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques