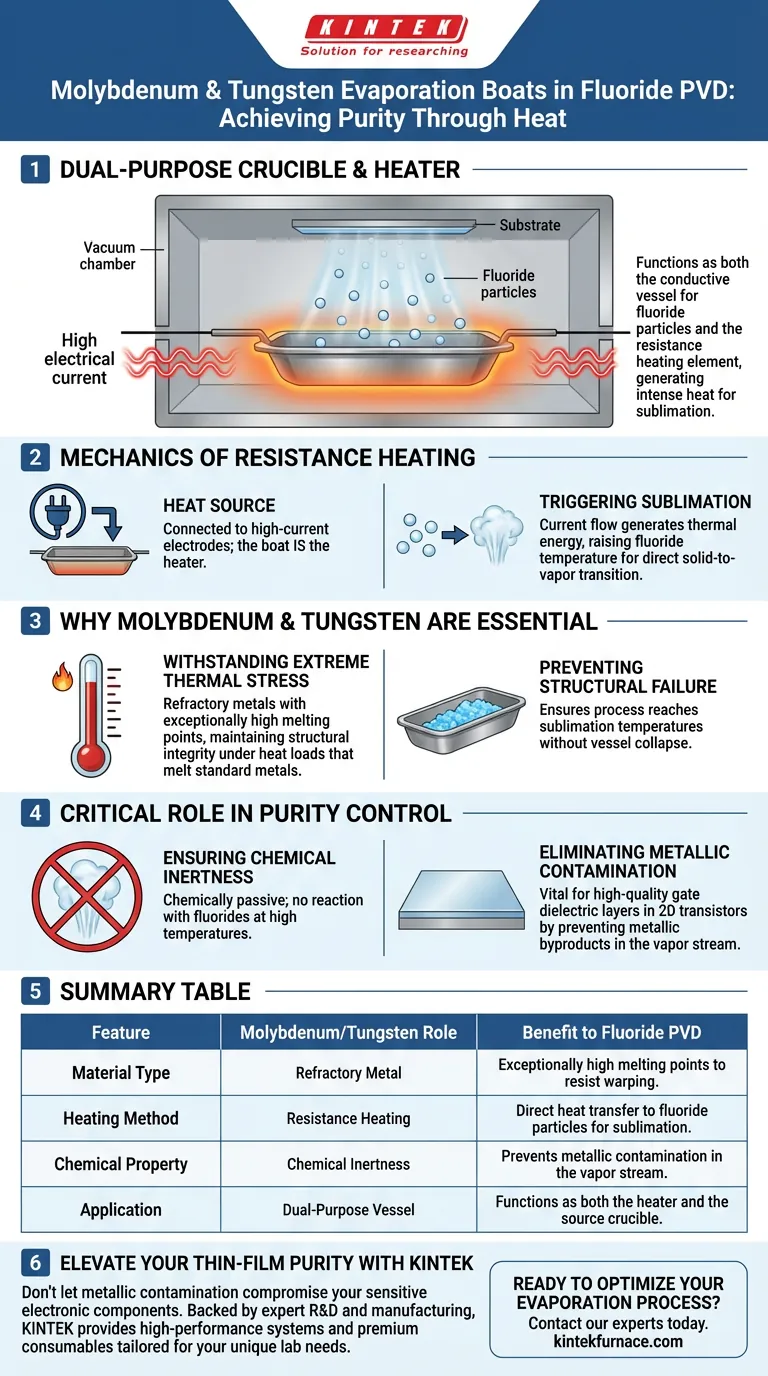

Les creusets d'évaporation en molybdène et en tungstène fonctionnent comme des creusets et des éléments chauffants à double usage dans le processus de dépôt physique en phase vapeur (PVD) par évaporation thermique. Ils servent de récipient conducteur qui contient les particules de fluorure, permettant à un courant électrique élevé de traverser le creuset lui-même pour générer la chaleur intense nécessaire à la sublimation.

La valeur critique de l'utilisation de ces métaux réfractaires réside dans leur capacité à résister à des températures extrêmes sans réagir chimiquement avec la source de fluorure, garantissant ainsi que les couches minces déposées conservent la pureté absolue nécessaire aux composants électroniques sensibles.

La mécanique du chauffage par résistance

Fonctionnement comme source de chaleur

Dans cette configuration PVD spécifique, le creuset ne repose pas simplement sur un élément chauffant ; il est l'élément chauffant. Le creuset en molybdène ou en tungstène est connecté à des électrodes à courant élevé dans une chambre à vide.

Déclenchement de la sublimation

Lorsque le courant électrique traverse le creuset métallique, sa résistance électrique intrinsèque génère une énergie thermique significative. Cette chaleur est transférée directement aux particules de fluorure contenues dans le creuset, augmentant leur température jusqu'à ce qu'elles se subliment, passant directement de l'état solide à la phase vapeur pour le dépôt.

Pourquoi le molybdène et le tungstène sont essentiels

Résistance à un stress thermique extrême

Les fluorures nécessitent souvent des températures élevées pour s'évaporer efficacement. Le molybdène et le tungstène sont classés comme métaux réfractaires, sélectionnés spécifiquement pour leurs points de fusion exceptionnellement élevés.

Prévention de la défaillance structurelle

Ces métaux conservent leur intégrité structurelle sous des charges thermiques qui feraient fondre ou se déformer les métaux conducteurs standards. Cela permet au processus d'atteindre le point de sublimation nécessaire du matériau source fluoré sans risquer l'effondrement du récipient de confinement.

Le rôle essentiel dans le contrôle de la pureté

Assurer l'inertie chimique

Le rôle le plus important de ces creusets est de rester chimiquement passifs. Le molybdène et le tungstène présentent une excellente inertie chimique au contact des fluorures à haute température.

Élimination de la contamination métallique

Étant donné que le creuset ne réagit pas avec le matériau source, aucun sous-produit métallique ou impureté n'est introduit dans le flux de vapeur. Cette isolation est essentielle pour créer des couches diélectriques de grille de haute qualité dans les transistors 2D, où même une contamination métallique trace peut ruiner les performances électriques du dispositif.

Considérations opérationnelles

La nécessité de la compatibilité des matériaux

Bien que ces creusets soient robustes, ils sont choisis spécifiquement pour leur compatibilité avec le matériau source. L'utilisation d'un creuset de moindre stabilité chimique entraînerait une réaction du creuset avec le fluorure, dégradant le creuset et polluant le film.

Équilibrer puissance et évaporation

Le processus de chauffage par résistance nécessite un contrôle précis du courant. Le creuset doit être suffisamment conducteur pour transporter le courant, mais suffisamment résistif pour générer la chaleur nécessaire à la vaporisation du composé fluoré spécifique utilisé.

Faire le bon choix pour votre objectif

Lors de la mise en place d'un processus d'évaporation thermique pour les fluorures, votre choix de matériau de creuset détermine la qualité de votre film final.

- Si votre objectif principal est la pureté de qualité électronique : Choisissez le molybdène ou le tungstène pour garantir une contamination métallique nulle dans les couches sensibles comme les diélectriques de grille.

- Si votre objectif principal est la fiabilité du processus : Comptez sur ces métaux réfractaires pour maintenir la stabilité structurelle lors de cycles de sublimation répétés à haute température.

En tirant parti de la résilience thermique et chimique de ces métaux, vous assurez un processus de dépôt à la fois stable et exceptionnellement propre.

Tableau récapitulatif :

| Caractéristique | Rôle du molybdène/tungstène | Avantage pour le PVD de fluorures |

|---|---|---|

| Type de matériau | Métal réfractaire | Points de fusion exceptionnellement élevés pour résister à la déformation. |

| Méthode de chauffage | Chauffage par résistance | Transfert de chaleur direct aux particules de fluorure pour la sublimation. |

| Propriété chimique | Inertie chimique | Empêche la contamination métallique dans le flux de vapeur. |

| Application | Récipient à double usage | Fonctionne à la fois comme élément chauffant et comme creuset source. |

Élevez la pureté de vos couches minces avec KINTEK

Ne laissez pas la contamination métallique compromettre vos composants électroniques sensibles. Fort de R&D et de fabrication expertes, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des consommables premium adaptés à vos besoins de laboratoire uniques. Que vous déposiez des diélectriques de grille ou des revêtements spécialisés, nos solutions haute température personnalisables offrent la précision et la fiabilité que vous exigez.

Prêt à optimiser votre processus d'évaporation ? Contactez nos experts dès aujourd'hui pour trouver le système thermique parfait pour votre recherche.

Guide Visuel

Références

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un pyromètre infrarouge de haute précision est-il requis pour la croissance de cristaux d'AlN ? Maîtrise de la stabilité thermique à 1700°C

- Quelle est l'importance d'une bonne conductivité électrique dans les éléments chauffants en graphite ? La clé d'un chauffage efficace à haute température

- Quelles sont les propriétés physiques des éléments chauffants en MoSi2 ? Libérez la performance à haute température

- Pourquoi l'utilisation combinée d'un thermocouple et d'un enregistreur de température est-elle nécessaire dans le traitement par électropulsion (EPT) ? Assurer un contrôle thermique précis

- Quels types d'éléments chauffants sont utilisés dans les fours fonctionnant en dessous de 1200°C ? Découvrez les meilleures options pour votre laboratoire

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Que sont les éléments chauffants à haute température et où sont-ils couramment utilisés ? Guide essentiel pour les solutions de chauffage industriel

- Comment les tubes en quartz contribuent-ils à l'efficacité énergétique ? Améliorez les performances thermiques de votre laboratoire