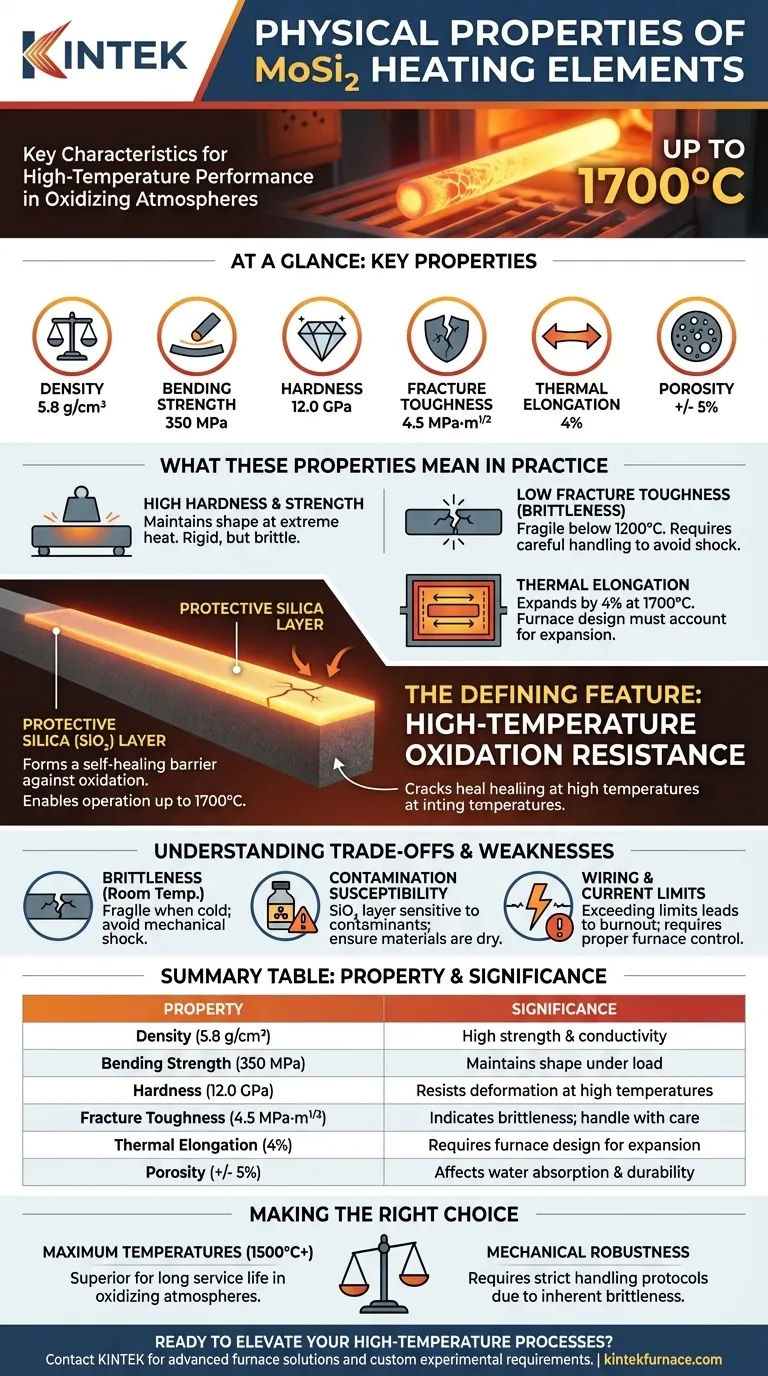

En un coup d'œil, les principales propriétés physiques des éléments chauffants en disiliciure de molybdène (MoSi₂) comprennent une densité de 5,8 g/cm³, une résistance à la flexion élevée de 350 MPa et une dureté exceptionnelle de 12,0 GPa. Ces chiffres sont complétés par une faible ténacité à la rupture de 4,5 MPa·m¹/², une dilatation thermique de 4 % et une porosité d'environ +/- 5 %.

La caractéristique distinctive du MoSi₂ est une combinaison de propriétés qui le rendent exceptionnel pour le travail à haute température dans des atmosphères oxydantes, mais aussi intrinsèquement fragile à température ambiante. Comprendre ce compromis est essentiel pour sa mise en œuvre réussie.

Ce que les propriétés physiques signifient en pratique

Les valeurs de la fiche technique des éléments en MoSi₂ se traduisent directement par des avantages de performance réels et des exigences de manipulation. Ce ne sont pas seulement des chiffres ; ils définissent le comportement de l'élément dans un four.

Dureté et résistance élevées

Avec une dureté de 12,0 GPa et une résistance à la compression de 650 MPa, le MoSi₂ est un matériau extrêmement dur et rigide.

Cette intégrité structurelle lui permet de conserver sa forme sous son propre poids à des températures extrêmes où les métaux échoueraient. Cependant, cette dureté est associée à la fragilité.

Faible ténacité à la rupture

Une ténacité à la rupture de 4,5 MPa·m¹/² est relativement faible. C'est la mesure technique de la fragilité.

Cela signifie que, bien que l'élément soit solide, il ne peut pas absorber beaucoup d'impact ou de choc avant de se fissurer. Cette propriété rend une manipulation soigneuse absolument essentielle lors de l'installation et de la maintenance.

Dilatation thermique

La dilatation thermique de 4 % signifie que l'élément se dilatera physiquement lorsqu'il atteindra sa température de fonctionnement de 1700°C ou plus.

La conception du four doit tenir compte de cette dilatation pour éviter que l'élément ne s'appuie contre les parois du four ou d'autres composants, ce qui créerait des contraintes mécaniques et entraînerait une défaillance.

Densité et porosité

La densité de 5,8 g/cm³ et la porosité de +/- 5 % sont le résultat du processus de métallurgie des poudres utilisé pour créer les éléments.

Bien qu'une densité élevée soit souhaitée pour la résistance et la conductivité, une porosité mineure est inhérente. Cela peut contribuer à son absorption d'eau de seulement 0,6 %, un facteur qui devient pertinent si les éléments sont stockés de manière incorrecte ou si les conditions du four ne sont pas gérées correctement.

La caractéristique déterminante : la résistance à l'oxydation à haute température

La caractéristique la plus importante du MoSi₂ est sa capacité à se protéger de l'oxydation à des températures extrêmes. C'est la raison principale pour laquelle il est choisi pour les applications exigeantes.

La couche protectrice de silice (SiO₂)

Lorsqu'il est chauffé dans une atmosphère contenant de l'oxygène, la surface de l'élément MoSi₂ forme une fine couche non poreuse de silice vitreuse (SiO₂).

Cette couche agit comme une barrière, empêchant une oxydation supplémentaire du matériau sous-jacent. Si la couche est endommagée par une fissure, elle "s'auto-réparera" en se reformant à haute température, conférant à l'élément ses fonctions renommées d'antioxydant et d'auto-réparation.

Permettre des températures extrêmes

Cette couche protectrice est ce qui permet aux éléments MoSi₂ de fonctionner de manière fiable à des températures de four allant jusqu'à 1700°C et même plus, la surface de l'élément elle-même atteignant jusqu'à 1900°C.

Cela en fait le matériau de choix pour le frittage à haute température de céramiques, la production de verre et la recherche sur les matériaux avancés où une chaleur constante et extrême est requise.

Comprendre les compromis et les faiblesses

Aucun matériau n'est parfait. La performance exceptionnelle du MoSi₂ à haute température s'accompagne de vulnérabilités spécifiques qui doivent être gérées.

Fragilité à température ambiante

Comme le souligne sa faible ténacité à la rupture, le MoSi₂ est très fragile en dessous d'environ 1200°C. Il se comporte comme une céramique.

C'est sa principale faiblesse de manipulation. Faire tomber un élément ou le soumettre à un choc mécanique pendant l'installation est la cause la plus fréquente de défaillance prématurée.

Sensibilité à la contamination

La couche protectrice de silice, bien que robuste, peut être compromise par certains contaminants. Il s'agit d'un risque opérationnel critique.

Les techniciens doivent s'assurer que les matériaux placés dans le four, tels que la zircone colorée, sont correctement séchés. Toute peinture ou substance étrangère peut réagir avec la couche de silice à haute température, dégradant sa qualité protectrice et entraînant une défaillance rapide de l'élément.

Câblage et limites de courant

Les éléments MoSi₂ sont généralement câblés en série et ont une limite de courant maximale. Dépasser cet ampérage entraînera une surchauffe et un grillage de l'élément.

Un contrôle approprié du four et une conception du système sont essentiels pour garantir que les éléments fonctionnent dans les paramètres électriques spécifiés.

Faire le bon choix pour votre application

Votre décision d'utiliser le MoSi₂ doit être basée sur une compréhension claire de ses forces et de la discipline opérationnelle requise pour atténuer ses faiblesses.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (1500°C+) : Le MoSi₂ est le choix supérieur grâce à sa couche protectrice auto-cicatrisante, offrant une longue durée de vie dans les atmosphères oxydantes.

- Si votre objectif principal est la robustesse mécanique et la manipulation fréquente : La fragilité inhérente du MoSi₂ exige des protocoles stricts d'installation et de maintenance pour éviter les dommages.

- Si vous opérez dans un environnement propre et riche en oxygène : Le MoSi₂ offrira ses performances et sa durée de vie maximales, ce qui le rend idéal pour des applications telles que le frittage de céramiques et de fours dentaires.

- Si votre processus implique des contaminants potentiels ou nécessite un cyclage rapide à partir du froid : Vous devez mettre en œuvre des procédures rigoureuses de maintenance et de séchage du four pour protéger les éléments contre les attaques chimiques et les chocs thermiques.

En fin de compte, exploiter la puissance des éléments chauffants en MoSi₂ est un équilibre entre l'utilisation de leurs capacités de température extrêmes et le respect de leurs limitations matérielles.

Tableau récapitulatif :

| Propriété | Valeur | Signification |

|---|---|---|

| Densité | 5,8 g/cm³ | Haute résistance et conductivité |

| Résistance à la flexion | 350 MPa | Maintient la forme sous charge |

| Dureté | 12,0 GPa | Résiste à la déformation à haute température |

| Ténacité à la rupture | 4,5 MPa·m¹/² | Indique la fragilité ; manipuler avec soin |

| Dilatation thermique | 4% | Nécessite une conception de four pour l'expansion |

| Porosité | +/- 5% | Affecte l'absorption d'eau et la durabilité |

Prêt à optimiser vos processus à haute température avec des éléments chauffants MoSi2 fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés de capacités de personnalisation approfondies pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser les performances et la durabilité de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie