En substance, la contribution d'un tube en quartz à l'efficacité énergétique découle de ses propriétés thermiques uniques, qui permettent un chauffage plus direct et plus rapide du matériau cible. Contrairement aux métaux ou aux céramiques opaques qui bloquent et réémettent lentement l'énergie thermique, le quartz est très transparent au rayonnement infrarouge, laissant la chaleur le traverser pour accomplir son travail avec une perte minimale. Cela permet des cycles de traitement plus rapides et réduit considérablement l'énergie gaspillée à chauffer la chambre elle-même.

La véritable valeur du quartz en matière d'efficacité énergétique n'est pas simplement de conserver la chaleur, mais sa capacité à transmettre la chaleur directement et à résister aux changements rapides de température. Cela permet des processus thermiques plus rapides et à la demande qui éliminent l'énorme gaspillage d'énergie associé aux cycles de chauffage lents et continus.

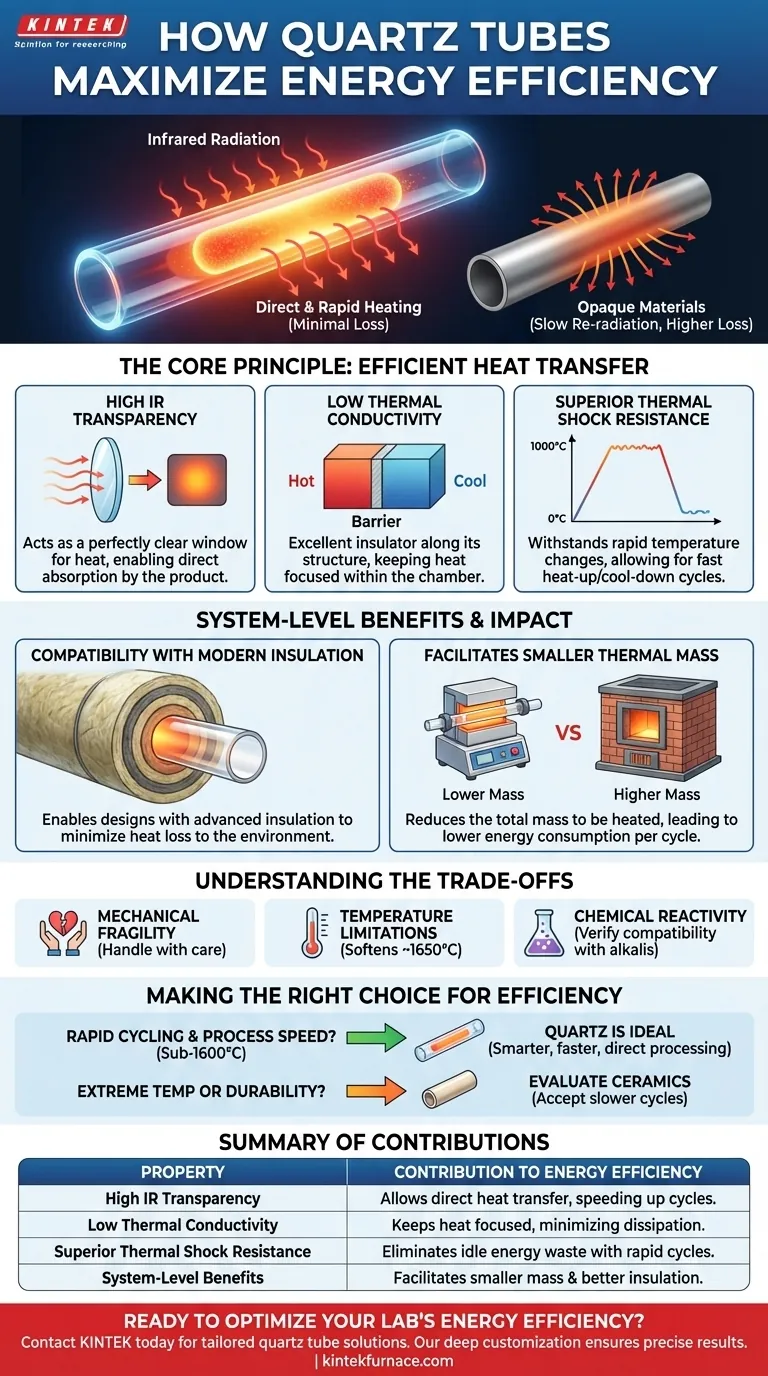

Le principe fondamental : transfert de chaleur efficace

L'efficacité d'un tube en quartz ne réside pas dans le fait d'être un meilleur isolant au sens traditionnel. Il s'agit de changer fondamentalement la manière dont l'énergie thermique est délivrée à la pièce à usiner.

Transparence infrarouge (IR) élevée

C'est la propriété la plus importante. Le quartz fondé est exceptionnellement transparent à un large spectre de rayonnement infrarouge, qui est le principal mécanisme de transfert de chaleur dans de nombreux processus à haute température.

Considérez-le comme une fenêtre parfaitement claire pour la chaleur. L'énergie provenant d'un élément chauffant peut traverser directement la paroi en quartz et être absorbée par le produit à l'intérieur, ce qui entraîne un chauffage rapide et efficace.

Les métaux ou les céramiques opaques, en revanche, doivent d'abord absorber la chaleur, devenir chauds eux-mêmes, puis réémettre lentement cette chaleur vers le produit. Ce processus en deux étapes est plus lent et intrinsèquement moins efficace.

Faible conductivité thermique

Bien qu'il laisse passer la chaleur rayonnante, le quartz est un mauvais conducteur de chaleur le long de sa structure physique. Cela signifie qu'il agit comme un excellent isolant, empêchant la chaleur de s'échapper du système.

Cette propriété garantit que l'énergie thermique reste concentrée dans la chambre de traitement au lieu de se dissiper par les extrémités ou les structures de support du tube.

Résistance supérieure aux chocs thermiques

Le quartz présente un coefficient d'expansion thermique extrêmement faible. Il peut être chauffé à plus de 1000 °C et refroidi rapidement sans se fissurer.

Cela permet des cycles de chauffage et de refroidissement extrêmement rapides. Un four peut atteindre la température en quelques minutes, et non en quelques heures, et être éteint tout aussi rapidement, éliminant ainsi la consommation d'énergie massive requise pour maintenir les fours conventionnels au ralenti entre les lots.

Comment le quartz permet l'efficacité au niveau du système

Les propriétés intrinsèques d'un tube en quartz permettent également aux ingénieurs de concevoir autour de lui des systèmes de fours et de réacteurs globalement plus efficaces. C'est un composant facilitateur.

Compatibilité avec l'isolation moderne

Parce que le quartz contient efficacement l'environnement de traitement, les concepteurs peuvent construire des systèmes avec une isolation avancée juste à côté du tube.

Des caractéristiques telles que la fibre de mullite polycristalline de haute qualité, les coques à double couche et les chemises de refroidissement par air sophistiquées fonctionnent de concert avec le tube en quartz pour minimiser les pertes thermiques vers l'environnement extérieur.

Facilitation d'une masse thermique plus faible

Étant donné que le quartz permet le chauffage direct du produit, l'ensemble du système de four peut être conçu avec une masse thermique beaucoup plus faible. Vous n'êtes plus obligé de chauffer des tonnes de briques réfractaires denses juste pour traiter quelques kilogrammes de matériau.

Cette réduction de la masse totale à chauffer se traduit directement par une consommation d'énergie plus faible par cycle.

Comprendre les compromis

Aucun matériau n'est parfait pour chaque application. L'objectivité exige de reconnaître les limites du quartz.

Fragilité mécanique

Le quartz est un type de verre et est intrinsèquement cassant. Il ne peut pas résister aux chocs ou aux impacts mécaniques et nécessite une manipulation soignée et une conception de système pour éviter la rupture.

Limites de température

Bien qu'excellent pour de nombreux processus, le quartz fondu commence à ramollir à des températures d'environ 1650 °C (3000 °F). Pour les applications nécessitant des températures plus élevées, les céramiques avancées comme l'alumine peuvent être un choix plus approprié, bien que souvent au détriment de la transparence IR.

Réactivité chimique

Dans certaines conditions de haute température, le quartz peut réagir avec des matériaux alcalins. La compatibilité chimique de votre processus spécifique doit être vérifiée pour assurer la longévité du tube.

Faire le bon choix pour votre objectif

Le choix du bon matériau nécessite d'aligner ses propriétés avec votre objectif opérationnel principal.

- Si votre objectif principal est le cyclage rapide et la vitesse de traitement : Le quartz est le choix idéal en raison de sa transparence IR élevée et de sa résistance inégalée aux chocs thermiques.

- Si votre objectif principal est l'efficacité énergétique maximale dans les processus inférieurs à 1600 °C : La capacité du quartz à permettre un chauffage direct à la demande en fait une option supérieure pour minimiser les coûts opérationnels.

- Si votre objectif principal est la température extrême (supérieure à 1650 °C) ou la durabilité physique élevée : Vous devriez évaluer les céramiques avancées, en acceptant le compromis de cycles de chauffage plus lents et moins directs.

En fin de compte, choisir le quartz est une décision visant à permettre un traitement thermique plus intelligent, plus rapide et plus direct.

Tableau récapitulatif :

| Propriété | Contribution à l'efficacité énergétique |

|---|---|

| Transparence IR élevée | Permet un transfert de chaleur direct aux matériaux, réduisant la perte d'énergie et accélérant les cycles |

| Faible conductivité thermique | Agit comme un isolant, gardant la chaleur concentrée dans la chambre pour minimiser la dissipation |

| Résistance supérieure aux chocs thermiques | Permet un chauffage et un refroidissement rapides, éliminant le gaspillage d'énergie au ralenti |

| Avantages au niveau du système | Facilite une masse thermique plus faible et une meilleure isolation pour une efficacité globale |

Prêt à optimiser l'efficacité énergétique de votre laboratoire avec des solutions de tubes en quartz avancées ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température tels que des fours tubulaires, adaptés à divers laboratoires. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent réduire vos coûts énergétiques et améliorer vos performances !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision