En termes simples, les éléments chauffants à haute température sont des composants spécialisés conçus pour convertir l'énergie électrique en chaleur intense pour les processus industriels. Ils sont fabriqués à partir de matériaux avancés capables de résister à des températures extrêmes, dépassant souvent 1400°C (2550°F), et sont essentiels dans des industries telles que la métallurgie pour le durcissement des métaux, la céramique pour la cuisson des fours, et la transformation chimique pour faciliter les réactions.

Le point crucial à retenir est que le choix d'un élément chauffant à haute température n'est pas seulement une question d'atteinte d'une température cible. C'est une décision d'ingénierie critique où le matériau de l'élément dicte sa durée de vie, son efficacité et son adéquation à l'atmosphère chimique spécifique de votre processus.

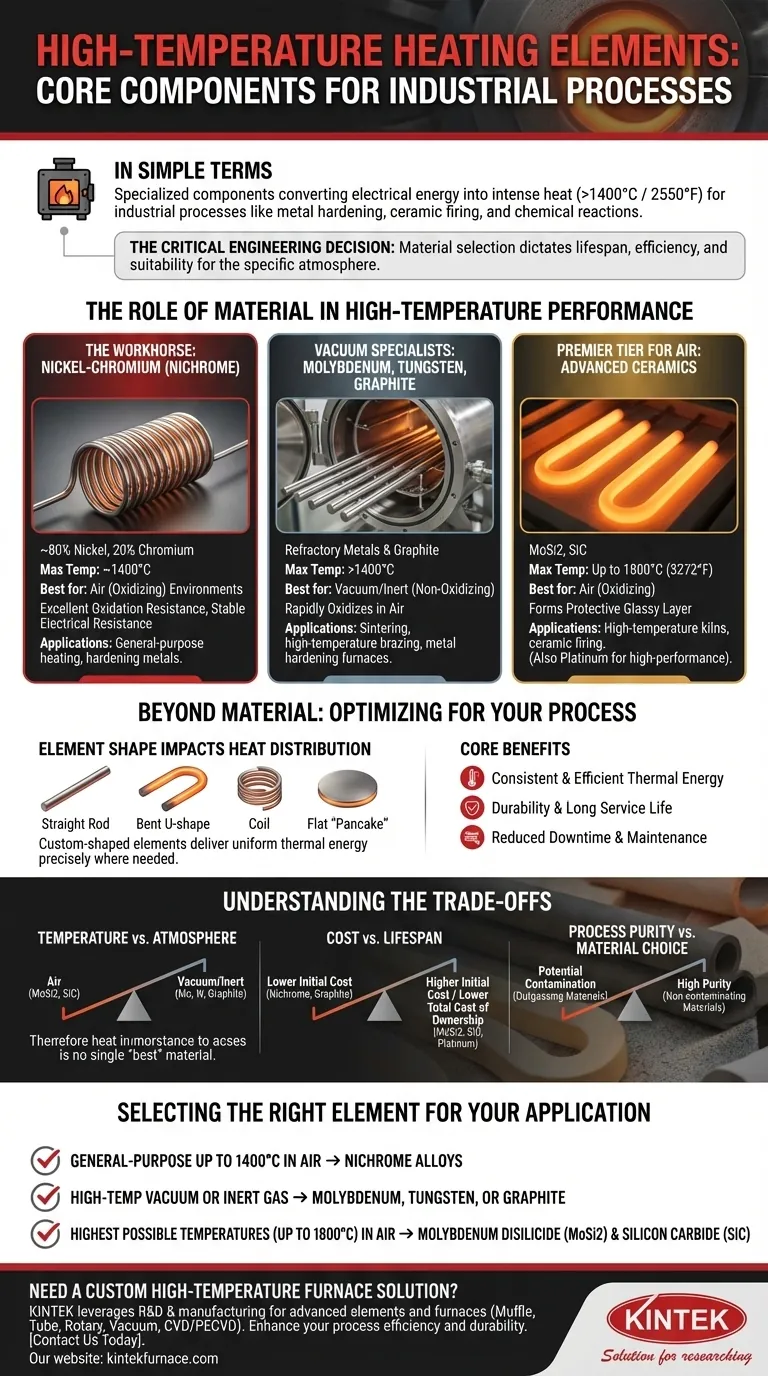

Le rôle du matériau dans la performance à haute température

Le matériau est le facteur le plus important définissant les capacités d'un élément chauffant. Différents matériaux sont adaptés à différentes plages de température et environnements de fonctionnement.

Le cheval de bataille : les alliages de nickel-chrome (Nichrome)

Le matériau le plus courant pour le chauffage industriel est le nichrome, un alliage composé d'environ 80 % de nickel et 20 % de chrome.

Sa popularité découle d'un point de fusion élevé (environ 1400°C), d'une excellente résistance à l'oxydation à haute température et d'une résistance électrique relativement stable. Cela en fait un choix fiable et rentable pour un vaste éventail d'applications.

Les spécialistes du vide : molybdène, tungstène et graphite

Pour les processus à plus haute température menés sous vide ou dans une atmosphère de gaz inerte, des métaux réfractaires comme le molybdène et le tungstène sont utilisés.

Ces matériaux peuvent fonctionner à des températures extrêmement élevées mais s'oxyderont et échoueront rapidement s'ils sont exposés à l'air. Ils sont courants dans les fours pour des processus tels que le frittage, le brasage à haute température et le durcissement des métaux. Le graphite est une autre option utilisée dans des environnements non oxydants similaires.

Le niveau supérieur pour les atmosphères d'air : céramiques avancées

Pour atteindre les températures les plus élevées en présence d'oxygène, les fabricants se tournent vers des composés céramiques avancés tels que le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC).

Ces matériaux forment une couche vitreuse protectrice à leur surface qui empêche l'oxydation, leur permettant de fonctionner de manière fiable dans les fours à des températures allant jusqu'à 1800°C (3272°F). Le platine est un autre métal exotique utilisé pour des applications similaires de haute performance et haute température.

Au-delà du matériau : optimisation pour votre processus

Bien que la sélection des matériaux soit fondamentale, la forme physique de l'élément et les avantages qui en résultent sont également essentiels pour l'efficacité du processus.

Comment la forme de l'élément affecte la distribution de la chaleur

Les éléments chauffants sont disponibles sous de nombreuses formes, y compris des tiges droites, des formes en U pliées, des bobines et des résistances plates de type «crêpe».

La capacité de créer des éléments de forme personnalisée est un avantage significatif. Cela permet aux ingénieurs de concevoir des systèmes de chauffage qui délivrent une énergie thermique uniforme précisément là où elle est nécessaire, optimisant ainsi l'efficacité et améliorant la qualité du produit.

Avantages fondamentaux dans les applications industrielles

Un élément chauffant bien choisi fournit plus que de la simple chaleur. Il délivre une énergie thermique constante et efficace, garantissant des résultats prévisibles et la répétabilité du processus.

Leur durabilité intrinsèque et leur longue durée de vie réduisent les temps d'arrêt et les coûts de maintenance, ce qui en fait une pierre angulaire de la fabrication moderne et un catalyseur d'innovation dans le développement de nouveaux produits et technologies.

Comprendre les compromis

La sélection du bon élément nécessite une compréhension claire des compromis entre performance, environnement et coût.

Température par rapport à l'atmosphère

Il n'existe pas de matériau unique «meilleur» pour tout travail à haute température. Des matériaux comme le molybdène et le tungstène offrent des performances thermiques supérieures mais sont strictement limités aux atmosphères sous vide ou inertes.

En revanche, le MoSi2 et le SiC prospèrent dans les environnements riches en oxygène qui détruiraient les métaux réfractaires, faisant de l'atmosphère du processus un facteur non négociable dans votre sélection.

Coût par rapport à la durée de vie

Les matériaux avancés comme le MoSi2, le SiC et le platine ont un coût initial nettement plus élevé que le nichrome ou le graphite.

Cependant, leur durée de vie prolongée et leurs capacités de fonctionnement plus élevées peuvent entraîner un coût total de possession inférieur, en particulier dans les applications exigeantes où le remplacement fréquent et les temps d'arrêt sont inacceptables.

Pureté du processus par rapport au choix du matériau

L'élément chauffant lui-même peut influencer le processus. Certains matériaux peuvent se dégrader ou «dégazer» à haute température, introduisant des contaminants dans un processus sensible comme la fabrication de semi-conducteurs ou la production de dispositifs médicaux. Cela rend la pureté du matériau aussi importante que ses propriétés thermiques.

Sélectionner le bon élément pour votre application

Votre choix doit être guidé par une compréhension claire de votre objectif opérationnel principal.

- Si votre objectif principal est le chauffage polyvalent jusqu'à 1400°C à l'air : Les alliages de nichrome offrent le meilleur équilibre entre performance, fiabilité et rentabilité.

- Si votre objectif principal est les processus à haute température sous vide ou sous gaz inerte : Le molybdène, le tungstène ou le graphite sont les normes de l'industrie pour leurs capacités thermiques exceptionnelles dans les environnements non oxydants.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (jusqu'à 1800°C) dans un four rempli d'air : Le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC) sont les matériaux de choix pour cette tâche.

En fin de compte, le bon élément chauffant est celui qui répond précisément aux exigences de votre processus, de votre environnement et de votre budget.

Tableau récapitulatif :

| Matériau | Température Maximale | Adéquation de l'Atmosphère | Applications Courantes |

|---|---|---|---|

| Nickel-Chrome (Nichrome) | ~1400°C | Air (Oxydant) | Chauffage polyvalent, durcissement des métaux |

| Molybdène, Tungstène, Graphite | >1400°C | Vide/Inerte (Non-Oxydant) | Frittage, brasage, durcissement des métaux |

| Disiliciure de Molybdène (MoSi2), Carbure de Silicium (SiC) | Jusqu'à 1800°C | Air (Oxydant) | Fours à haute température, cuisson de céramique |

| Platine | Élevée | Air/Variable | Processus haute performance, sensibles |

Besoin d'une solution de four à haute température personnalisée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des éléments chauffants et des fours avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des performances précises pour vos besoins industriels uniques — contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité de votre processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes