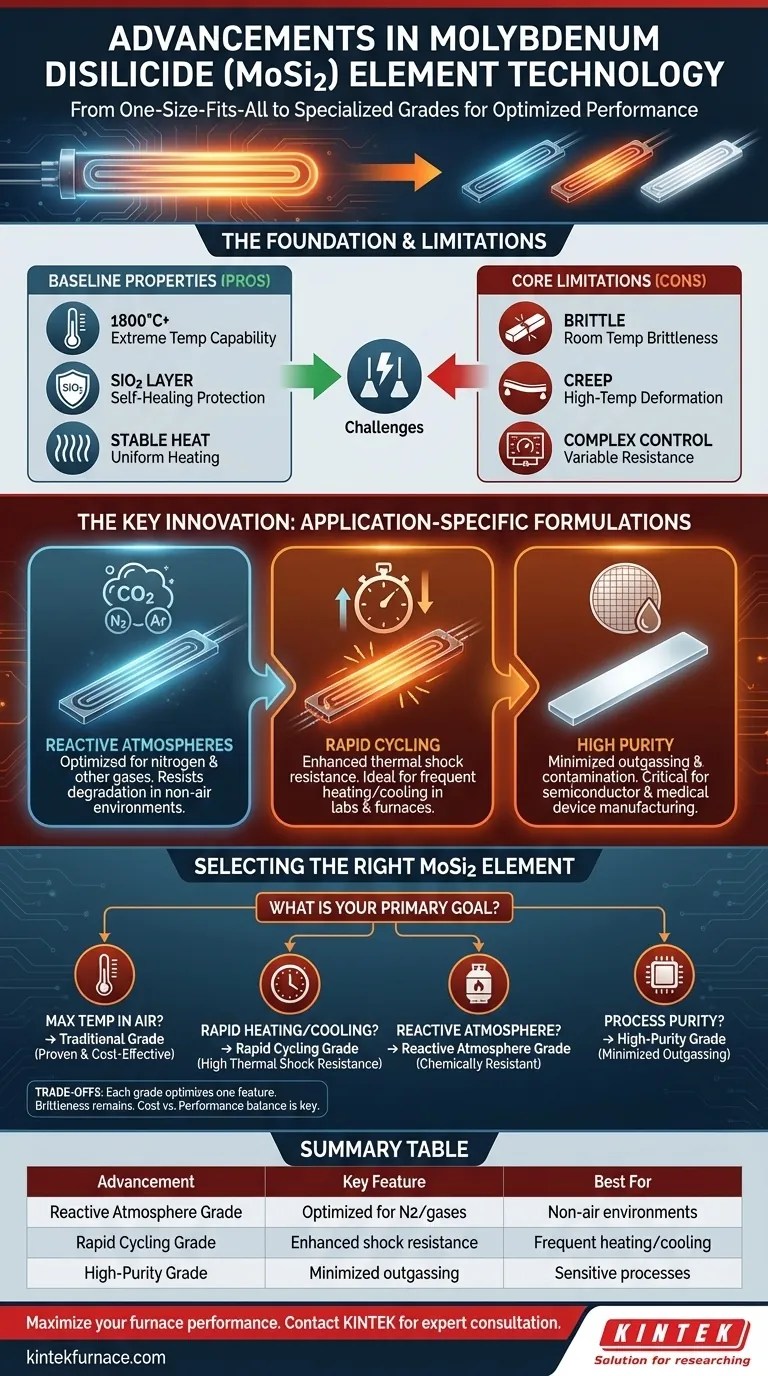

Les avancées récentes dans la technologie des éléments chauffants en disiliciure de molybdène (MoSi2) vont au-delà d'une approche universelle. L'innovation clé est le développement de nuances spécialisées, chacune formulée pour optimiser les performances et la longévité dans des applications industrielles spécifiques et difficiles, telles que les atmosphères réactives ou les processus avec un cyclage rapide de température.

L'évolution principale de la technologie MoSi2 n'est pas un changement fondamental du matériau lui-même, mais plutôt la création stratégique d'éléments spécifiques à l'application. Cela permet aux utilisateurs de sélectionner une nuance qui répond directement aux exigences uniques et aux points de défaillance de leur processus à haute température.

Le Fondement : Pourquoi le MoSi2 est une Norme pour les Hautes Températures

Avant d'explorer les avancées, il est crucial de comprendre les propriétés de base qui font du MoSi2 un choix privilégié pour les applications de chaleur extrême.

Capacité de Température Extrême

Les éléments MoSi2 sont conçus pour les processus à température la plus élevée, capables de fonctionner de manière stable jusqu'à 1800°C (3272°F) voire plus dans certaines conditions. Cela les rend essentiels pour la fabrication de céramiques avancées, de verre spécialisé et de métaux de haute pureté.

La Couche Protectrice Auto-Régénérante

La résistance exceptionnelle du matériau à l'oxydation provient d'une couche régénératrice de silice (SiO2) qui se forme à sa surface à haute température. Ce film protecteur empêche le matériau sous-jacent de se dégrader dans les atmosphères oxydantes.

Chauffage Stable et Uniforme

Les éléments MoSi2 fournissent une chaleur très stable et uniforme, ce qui est essentiel pour garantir la cohérence du processus et la qualité du produit dans des applications industrielles sensibles comme le frittage à haute température.

Les Limitations Fondamentales du MoSi2 Traditionnel

Bien que puissants, le matériau présente des caractéristiques intrinsèques qui créent des défis. Les avancées récentes visent principalement à atténuer ces problèmes spécifiques.

Fragilité à Température Ambiante

Le MoSi2 est un cermet (composite céramique-métallique) très fragile à température ambiante. Cela nécessite une manipulation prudente lors de l'installation et de la maintenance pour éviter les fractures.

Fluage à Haute Température

Sous des températures élevées soutenues et des contraintes mécaniques, les éléments MoSi2 peuvent se déformer lentement au fil du temps. Ce phénomène, connu sous le nom de fluage, peut finalement entraîner la défaillance de l'élément.

Exigences Complexes de Contrôle de Puissance

Un défi important est que la résistance électrique du MoSi2 change considérablement lorsqu'il chauffe. Cela nécessite des systèmes de contrôle de puissance sophistiqués pour fournir une puissance constante et éviter la surchauffe ou l'inefficacité.

L'Avancée Clé : Formulations Spécifiques à l'Application

Les améliorations continues de la fabrication ont abouti à de nouvelles nuances de MoSi2, chacune étant conçue pour prospérer sous des contraintes opérationnelles spécifiques.

Fonctionnement dans des Atmosphères Réactives

De nouvelles formulations sont disponibles, optimisées pour fonctionner à haute température dans des atmosphères réactives, telles que l'azote, où les éléments standard pourraient se dégrader plus rapidement.

Durabilité Améliorée pour le Cyclage Rapide

Des éléments ont été spécifiquement développés pour les fours de laboratoire et de frittage qui subissent des cycles de chauffage et de refroidissement fréquents et rapides. Ces nuances offrent une meilleure résistance au choc thermique qui peut causer une défaillance prématurée.

Pureté pour les Processus Sensibles à la Contamination

Pour les industries telles que la fabrication de semi-conducteurs ou de dispositifs médicaux, des éléments MoSi2 spécialisés de haute pureté sont désormais disponibles. Ceux-ci sont conçus pour minimiser le dégazage et prévenir la contamination du produit ou de la chambre de processus.

Comprendre les Compromis

La sélection d'un élément MoSi2 avancé nécessite une compréhension claire de vos besoins spécifiques en matière de processus, car il n'existe pas de solution unique optimale.

Pas d'Élément "Universel"

Un élément optimisé pour le cyclage rapide peut ne pas avoir la même plage de température maximale qu'un élément conçu pour un fonctionnement à état stable dans l'air. Chaque nuance spécialisée implique des compromis d'ingénierie pour améliorer une caractéristique de performance.

Les Propriétés Fondamentales Demeurent

Ces avancées atténuent, mais n'éliminent pas, les propriétés fondamentales du MoSi2. Par exemple, même les éléments spécialisés restent fragiles à température ambiante et nécessitent une manipulation prudente.

Coût vs Performance

Les éléments spécialisés et haute performance ont généralement un prix plus élevé. L'objectif est de faire correspondre l'investissement au problème spécifique que vous essayez de résoudre, tel que la réduction des temps d'arrêt ou l'amélioration du rendement du produit.

Sélectionner le Bon Élément MoSi2 pour Votre Processus

Votre objectif opérationnel spécifique est le facteur le plus important dans le choix de la bonne technologie d'élément MoSi2.

- Si votre objectif principal est la température maximale dans une atmosphère d'air standard : Une nuance MoSi2 traditionnelle de haute qualité est souvent le choix le plus éprouvé et le plus rentable.

- Si votre objectif principal est les cycles de chauffage et de refroidissement rapides : Recherchez des éléments spécifiquement commercialisés pour leur résistance élevée aux chocs thermiques afin d'assurer une durée de vie opérationnelle plus longue.

- Si votre objectif principal est de fonctionner dans une atmosphère réactive ou non-air : Vous devez sélectionner une nuance spécialisée conçue pour résister à l'environnement chimique spécifique de votre processus.

- Si votre objectif principal est la pureté du processus et l'évitement de la contamination : Investissez dans une nuance de haute pureté conçue pour minimiser le dégazage et protéger vos produits sensibles.

Faire correspondre la nuance MoSi2 spécifique à votre application unique est la clé pour libérer des performances, une fiabilité et une efficacité maximales dans vos opérations à haute température.

Tableau Récapitulatif :

| Avancée | Caractéristique Clé | Idéal Pour |

|---|---|---|

| Nuance pour Atmosphère Réactive | Optimisée pour l'azote et autres gaz | Processus dans des environnements non-air |

| Nuance pour Cyclage Rapide | Résistance améliorée aux chocs thermiques | Laboratoires et fours avec chauffage/refroidissement fréquents |

| Nuance de Haute Pureté | Dégazage et contamination minimisés | Fabrication de semi-conducteurs et de dispositifs médicaux |

Maximisez les performances et la durée de vie de votre four à haute température. Le bon élément MoSi2 est essentiel pour votre application spécifique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD. Nos éléments MoSi2 sont personnalisables pour vos besoins uniques dans les atmosphères réactives, le cyclage rapide ou les processus de haute pureté.

Contactez nos experts en chauffage dès aujourd'hui pour une consultation et assurez-vous que votre four fonctionne à son efficacité maximale.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température