Le four à arc électrique (FAE) est un outil essentiel de décarbonation car il déplace fondamentalement la production d'acier de l'extraction vers le recyclage. En utilisant la ferraille d'acier comme matière première principale, le FAE réduit considérablement l'intensité des émissions de carbone par rapport à la voie traditionnelle du haut fourneau-convertisseur, permettant des réductions immédiates des émissions industrielles de $CO_2$.

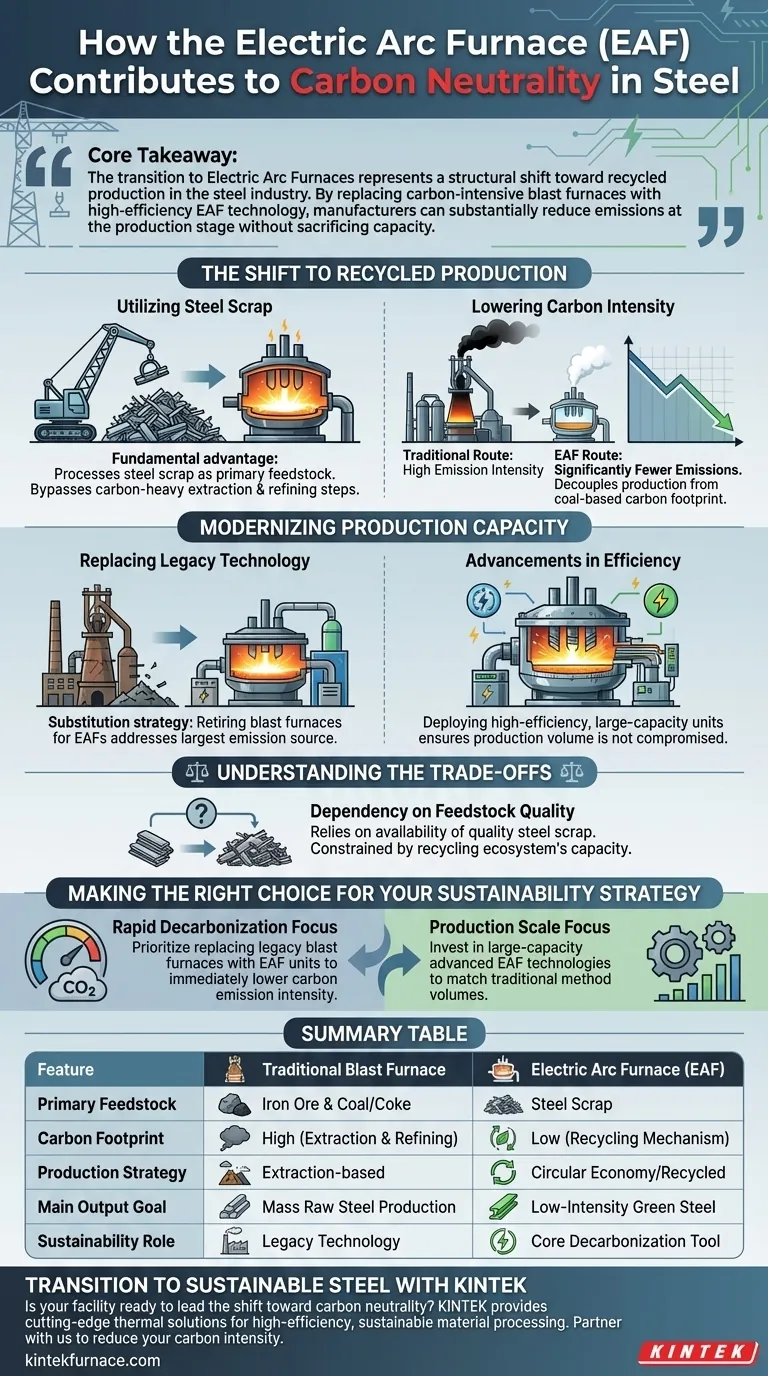

Point clé à retenir La transition vers les fours à arc électrique représente un changement structurel vers la production recyclée dans l'industrie sidérurgique. En remplaçant les hauts fourneaux à forte intensité de carbone par une technologie FAE à haut rendement, les fabricants peuvent réduire considérablement les émissions au stade de la production sans sacrifier la capacité.

Le passage à la production recyclée

Utilisation de la ferraille d'acier

L'avantage fondamental du FAE est sa capacité à traiter la ferraille d'acier comme matière première principale.

Contrairement aux méthodes traditionnelles qui reposent sur le traitement du minerai de fer brut, le FAE fonctionne comme un mécanisme de recyclage. Cette approche évite les étapes d'extraction et de raffinage à forte intensité de carbone requises dans le cycle de production d'acier conventionnel.

Réduction de l'intensité carbone

Cette dépendance aux matériaux recyclés entraîne une réduction spectaculaire de l'intensité des émissions de carbone.

Comparé à la voie traditionnelle du haut fourneau-convertisseur, le processus FAE génère beaucoup moins d'émissions par unité d'acier produite. Il découple efficacement la production d'acier de l'immense empreinte carbone associée à la réduction du fer à base de charbon.

Modernisation de la capacité de production

Remplacement de la technologie existante

Pour atteindre la neutralité carbone, l'industrie s'efforce activement de remplacer la capacité existante des hauts fourneaux par la technologie FAE.

Il ne s'agit pas simplement d'un ajout aux lignes existantes, mais d'une stratégie de substitution. En retirant les hauts fourneaux au profit des FAE, les producteurs s'attaquent à la plus grande source d'émissions dans la chaîne de valeur de l'acier.

Avancées en matière d'efficacité

Les stratégies modernes impliquent le déploiement de technologies FAE avancées, à haut rendement et de grande capacité.

Ces avancées garantissent que le passage à un acier plus vert ne compromet pas le volume de production. Les unités de grande capacité permettent le traitement de la ferraille à l'échelle industrielle, rendant la décarbonation du secteur économiquement et opérationnellement viable.

Comprendre les compromis

Dépendance à la qualité des matières premières

Bien que la voie FAE réduise les émissions, elle introduit une dépendance à la disponibilité de la ferraille d'acier.

Étant donné que le processus utilise la ferraille comme matière première principale, la production constante dépend fortement d'une chaîne d'approvisionnement stable et de qualité en métaux recyclés. Contrairement aux hauts fourneaux, qui utilisent du minerai de fer brut abondant, le modèle FAE est limité par la capacité de l'écosystème de recyclage à fournir les matériaux d'entrée.

Faire le bon choix pour votre stratégie de durabilité

L'adoption de la technologie FAE nécessite d'aligner vos objectifs environnementaux sur vos capacités opérationnelles.

- Si votre objectif principal est la décarbonation rapide : Privilégiez le remplacement des opérations de hauts fourneaux existantes par des unités FAE pour réduire immédiatement votre intensité d'émissions de carbone.

- Si votre objectif principal est l'échelle de production : Investissez dans des technologies FAE avancées de grande capacité pour garantir que vos lignes de production recyclées puissent correspondre au volume des méthodes traditionnelles.

La transition vers les fours à arc électrique est actuellement la méthode la plus efficace pour réduire les émissions de dioxyde de carbone au stade de la production de la fabrication de l'acier.

Tableau récapitulatif :

| Caractéristique | Haut fourneau traditionnel | Four à arc électrique (FAE) |

|---|---|---|

| Matière première principale | Minerai de fer et charbon/coke | Ferraille d'acier |

| Empreinte carbone | Élevée (extraction et raffinage) | Faible (mécanisme de recyclage) |

| Stratégie de production | Basée sur l'extraction | Économie circulaire/Recyclée |

| Objectif de production principal | Production massive d'acier brut | Acier vert à faible intensité |

| Rôle en matière de durabilité | Technologie existante | Outil de décarbonation essentiel |

Transition vers un acier durable avec KINTEK

Votre laboratoire ou votre installation de production est-il prêt à diriger la transition vers la neutralité carbone ? KINTEK fournit les solutions thermiques de pointe nécessaires à un traitement des matériaux durable et à haut rendement.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés haute température. Chaque unité est entièrement personnalisable pour répondre à vos besoins uniques en matière de recherche métallurgique et de recyclage, garantissant ainsi que vous atteignez l'efficacité la plus élevée en matière de production verte.

Collaborez avec nous pour réduire votre intensité carbone. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie de four avancée peut renforcer votre stratégie de durabilité.

Guide Visuel

Références

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi l'argon de haute pureté est-il nécessaire pour la déchloration du PVC ? Assurer un contrôle précis de la réaction et la sécurité

- Quel est le rôle de l'équipement de contrôle de la température dans le traitement de l'acier 60Si2CrV ? Assurer la dureté et la longévité

- Comment un système de mesure de température infrarouge de haute précision influence-t-il la qualité du frittage des céramiques Al2O3/TiC ?

- Quelles sont les applications typiques des étuves de séchage ? Utilisations essentielles en laboratoire et dans l'industrie

- Pourquoi une immersion prolongée dans du NaOH est-elle nécessaire pour le carbone poreux ? Optimisez le retrait de votre modèle et la surface spécifique

- Pourquoi un refroidissement immédiat à l'eau est-il requis après une simulation thermique ? Préservation de la microstructure de l'alliage (CoCrNi)94Al3Ti3

- Comment les environnements de réaction à haute pression facilitent-ils la synthèse solvothermale de Ag2Se ? Contrôle précis de la phase

- Qu'est-ce que la technique de transport chimique en phase vapeur ? Un guide pour la croissance de cristaux de haute pureté