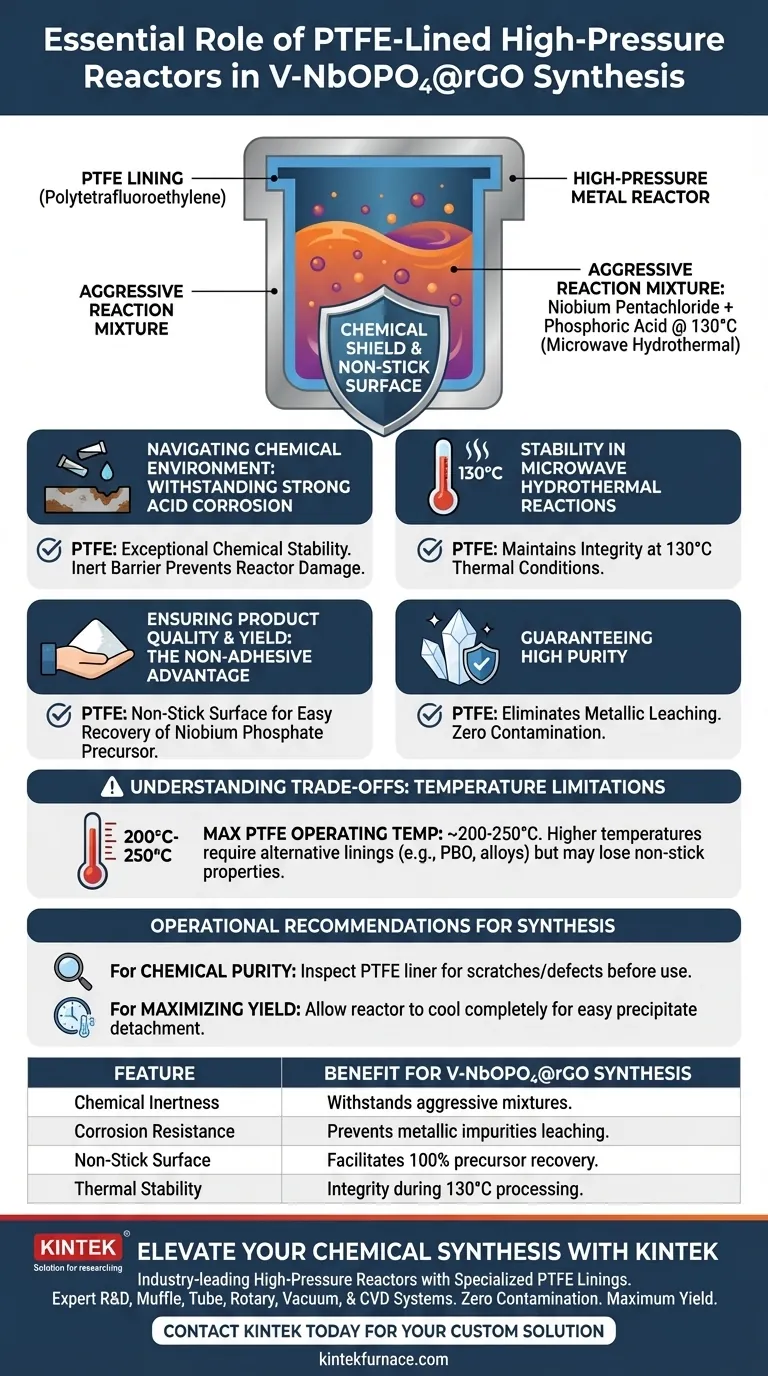

L'utilisation d'un réacteur haute pression avec un revêtement en PTFE est non négociable pour cette synthèse en raison de l'extrême agressivité chimique de l'environnement réactionnel. Ce revêtement est spécifiquement requis pour résister au mélange fortement acide généré par le pentachlorure de niobium et l'acide phosphorique, empêchant la corrosion du réacteur et garantissant que le matériau final n'est pas contaminé par le récipient lui-même.

Le revêtement en PTFE agit à la fois comme un bouclier chimique contre les acides forts et comme une surface antiadhésive qui facilite la récupération de précipités de haute pureté dans l'environnement hydrothermal par micro-ondes à 130°C.

Naviguer dans l'environnement chimique

Résistance à la corrosion par les acides forts

La synthèse du V-NbOPO4@rGO implique un mélange chimique très agressif. La combinaison du pentachlorure de niobium et de l'acide phosphorique crée un environnement fortement acide qui corroderait rapidement les parois métalliques standard du réacteur.

Le polytétrafluoroéthylène (PTFE) offre une stabilité chimique exceptionnelle. Il sert de barrière inerte, garantissant que la structure du réacteur reste intacte malgré la nature corrosive des précurseurs.

Stabilité dans les réactions hydrothermales par micro-ondes

Cette synthèse utilise une réaction hydrothermale par micro-ondes effectuée à 130°C.

Bien que cette température soit modérée pour certains matériaux, la combinaison de la chaleur et de l'acidité augmente le potentiel corrosif du fluide. Le revêtement en PTFE maintient son intégrité structurelle et ses qualités protectrices efficacement dans ces conditions thermiques spécifiques.

Assurer la qualité et le rendement du produit

L'avantage antiadhésif

Au-delà de la résistance chimique, la récupération physique du matériau est un défi critique.

Le précipité formé – le précurseur de phosphate de niobium – doit être collecté efficacement. La surface antiadhésive du revêtement en PTFE empêche le produit de coller aux parois du réacteur, facilitant considérablement le processus de collecte.

Garantir une grande pureté

L'objectif ultime de l'utilisation d'un revêtement spécialisé est de protéger l'intégrité du V-NbOPO4@rGO.

En empêchant le mélange réactionnel d'interagir avec la coque métallique du réacteur, le revêtement en PTFE élimine le risque de lixiviation d'impuretés métalliques dans le produit. Cela garantit la haute pureté du précurseur synthétisé.

Comprendre les compromis

Limites de température

Bien que le PTFE soit excellent pour cette réaction spécifique à 130°C, ce n'est pas une solution universelle pour toutes les synthèses hydrothermales.

Le PTFE a généralement une température de fonctionnement maximale d'environ 200°C à 250°C avant de ramollir ou de se dégrader. Pour les réactions nécessitant des températures nettement plus élevées, des revêtements alternatifs comme le PBO (Zylon) ou des alliages spécialisés seraient nécessaires, bien qu'ils puissent manquer des mêmes propriétés antiadhésives.

Recommandations opérationnelles pour la synthèse

Pour maximiser le succès de votre synthèse de V-NbOPO4@rGO, alignez le choix de votre équipement avec les résultats spécifiques que vous souhaitez obtenir.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le revêtement en PTFE est inspecté pour détecter les rayures ou les défauts avant utilisation, car toute brèche pourrait permettre à l'acide d'entrer en contact avec le récipient métallique et d'introduire des impuretés.

- Si votre objectif principal est de maximiser le rendement : Utilisez les propriétés antiadhésives du PTFE en laissant le réacteur refroidir complètement avant la collecte, ce qui aide le précipité à se détacher facilement des parois lisses.

Le bon revêtement de réacteur n'est pas seulement une mesure de sécurité ; c'est une variable de contrôle fondamentale pour la pureté chimique.

Tableau récapitulatif :

| Caractéristique | Avantage pour la synthèse de V-NbOPO4@rGO |

|---|---|

| Inertie chimique | Résiste aux mélanges agressifs de pentachlorure de niobium et d'acide phosphorique. |

| Résistance à la corrosion | Empêche les parois métalliques du réacteur de lixivier des impuretés dans le produit. |

| Surface antiadhésive | Facilite la récupération à 100 % des précipités précurseurs de phosphate de niobium. |

| Stabilité thermique | Maintient l'intégrité pendant le traitement hydrothermal par micro-ondes à 130°C. |

Élevez votre synthèse chimique avec KINTEK

La précision en science des matériaux commence par le bon environnement. KINTEK fournit des réacteurs haute pression de pointe et des équipements de laboratoire spécialisés conçus pour résister aux réactions chimiques les plus agressives.

Fort de sa R&D et de sa fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des réacteurs hydrothermaux personnalisables dotés de revêtements en PTFE de haute pureté. Que vous synthétisiez des composites V-NbOPO4@rGO avancés ou que vous développiez des matériaux énergétiques de nouvelle génération, notre équipement garantit une contamination nulle et un rendement maximal.

Prêt à optimiser les flux de travail à haute température et haute pression de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Pourquoi les substrats subissent-ils un traitement dans un four de recuit à haute température ? Perfectionnement des hétérostructures PtTe2/WTe2

- Pourquoi un four à haute température avec contrôle du débit de gaz est-il nécessaire pour les précurseurs de Li6MnO4 ? Obtenir une synthèse précise

- Pourquoi le broyage à billes des poudres d'alliages d'aluminium doit-il se faire sous argon ? Assurer l'intégrité du matériau et prévenir l'oxydation

- Quel rôle joue un four de séchage à air forcé dans la préparation des nanoparticules d'oxyde de zinc ? Prévenir l'agglomération

- Comment un four de séchage à température constante est-il utilisé pour établir des gradients d'humidité dans le bois ? Maîtriser la référence

- Pourquoi un dessiccateur sous vide est-il utilisé pour la conservation des extraits de pelures de fruits ? Protéger les composés bioactifs

- Quel est le rôle de la poudre de MgO dans la synthèse par combustion volumique (VCS) du nickel-aluminium ? Obtenir un contrôle thermique précis et une qualité de poudre

- Comment fonctionne un système de chauffage à chemise d'huile minérale en circulation ? Assurer la précision dans la modification thermique du bois