Les processus de revêtement de carbone et le traitement thermique spécialisé ne sont pas des ajouts optionnels ; ce sont des nécessités fondamentales pour stabiliser les matériaux d'anode à base de silicium. En utilisant des équipements tels que des fours tubulaires pour décomposer thermiquement des précurseurs comme le brai de goudron de houille, les fabricants créent une peau conductrice uniforme autour des particules de silicium. Cette couche est le principal mécanisme d'atténuation des faiblesses inhérentes du silicium — en particulier sa faible conductivité et son expansion volumique massive — permettant ainsi le fonctionnement des batteries haute performance.

Le silicium a un potentiel immense mais souffre d'instabilité structurelle pendant la charge. Le revêtement de carbone agit comme une interface stabilisatrice qui améliore le flux d'électrons et contient physiquement le silicium, transformant un matériau volatil en un composant de batterie durable.

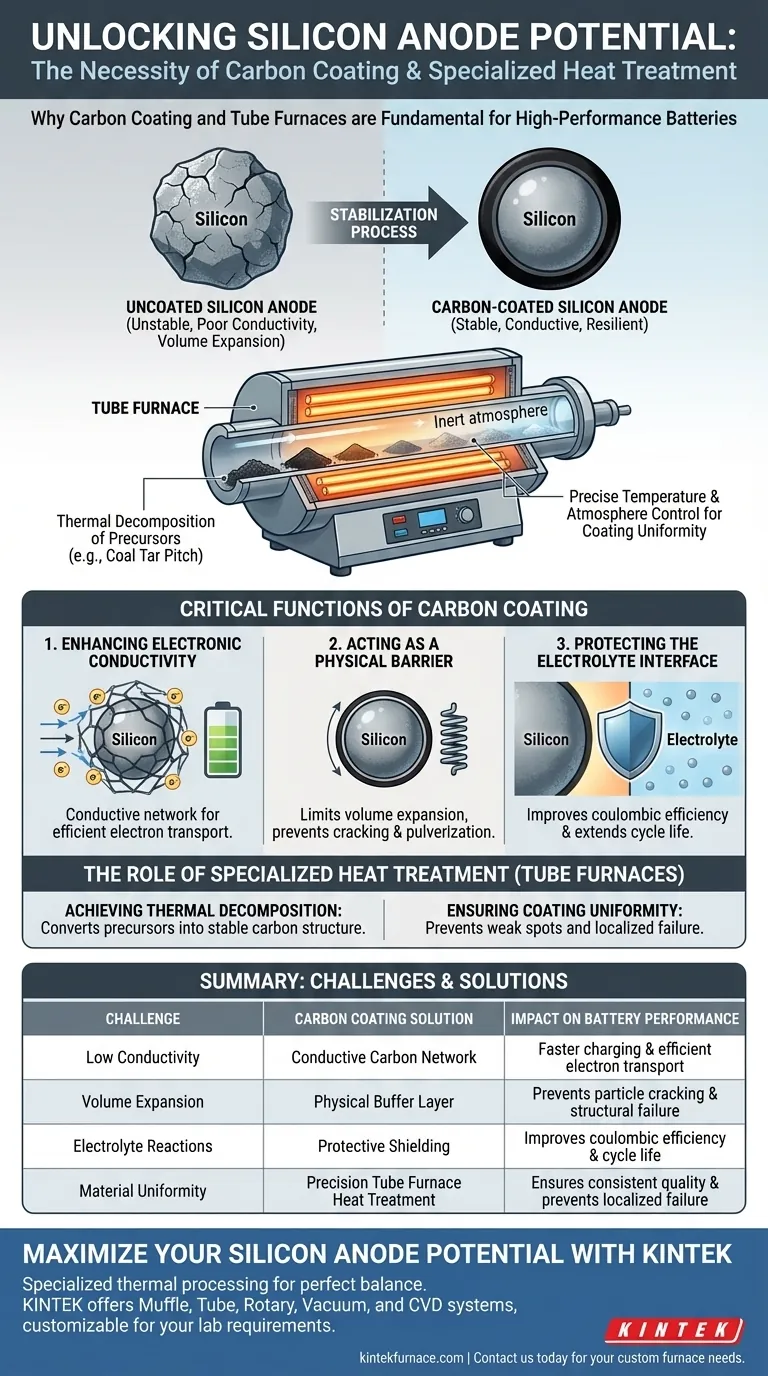

Les fonctions critiques du revêtement de carbone

Pour comprendre pourquoi ce processus est nécessaire, il faut examiner les défaillances spécifiques qui surviennent dans les anodes en silicium non revêtues. La couche de carbone répond à trois défis physiques et chimiques distincts.

Amélioration de la conductivité électronique

Le silicium est un semi-conducteur, ce qui signifie que sa capacité naturelle à transporter les électrons est relativement faible par rapport aux anodes traditionnelles en graphite.

Le revêtement de carbone crée un réseau hautement conducteur à la surface des particules composites. Cela garantit un transport efficace des électrons pendant les cycles de charge et de décharge rapides.

Agir comme une barrière physique

L'un des défis les plus importants avec le silicium est qu'il gonfle considérablement lors de l'absorption d'ions lithium.

La couche de carbone sert de tampon rigide mais résilient. Elle limite l'expansion volumique des substances actives de silicium, empêchant la particule de se fissurer ou de se pulvériser sous contrainte.

Protection de l'interface électrolytique

Lorsque le silicium brut entre en contact direct avec les électrolytes de la batterie, il provoque souvent des réactions secondaires indésirables.

Le revêtement de carbone agit comme un bouclier, réduisant le contact direct entre le silicium actif et l'électrolyte. Cette préservation de l'interface améliore l'efficacité coulombique (l'efficacité du transfert d'électrons) et prolonge la durée de vie globale du cycle de la batterie.

Le rôle du traitement thermique spécialisé

La qualité du revêtement de carbone dépend entièrement de la précision du traitement thermique. C'est là que des équipements tels que les fours tubulaires deviennent essentiels.

Obtention de la décomposition thermique

Vous ne pouvez pas simplement "peindre" du carbone sur du silicium. Le processus nécessite la décomposition thermique de précurseurs riches en carbone, tels que le brai de goudron de houille.

Les fours tubulaires fournissent l'environnement à haute température contrôlée nécessaire pour décomposer ces précurseurs et les convertir en une structure de carbone stable et solide.

Assurer l'uniformité du revêtement

Pour que l'anode fonctionne de manière fiable, la couche de carbone doit être uniforme sur chaque particule.

Les équipements de traitement thermique spécialisés permettent un contrôle précis des gradients de température et de l'atmosphère. Cela garantit que la couche de carbone se forme uniformément, évitant les points faibles qui pourraient entraîner une défaillance localisée ou un gonflement.

Comprendre les compromis

Bien que le revêtement de carbone soit nécessaire, il introduit des variables spécifiques qui doivent être gérées pour maintenir les performances du matériau.

Complexité du processus par rapport aux performances

La mise en œuvre de la carbonisation à haute température ajoute des étapes au flux de fabrication.

L'utilisation de fours tubulaires augmente la consommation d'énergie et le temps de traitement par rapport aux méthodes de production plus simples. Cependant, ce "coût" est inévitable pour obtenir la stabilité requise pour les applications haute performance.

Équilibrer l'épaisseur de la couche

La couche de carbone doit être suffisamment épaisse pour assurer la protection, mais suffisamment mince pour ne pas gêner le mouvement des ions lithium.

Si le processus de décomposition n'est pas contrôlé, une couche de carbone excessivement épaisse pourrait réduire la capacité spécifique globale de l'anode, annulant les avantages de l'utilisation du silicium en premier lieu.

Faire le bon choix pour votre objectif

Lors de la conception de votre processus de production pour les anodes à base de silicium, votre stratégie de traitement thermique doit correspondre à vos objectifs de performance spécifiques.

- Si votre objectif principal est la durée de vie du cycle : Privilégiez l'uniformité du revêtement et l'intégrité structurelle pour garantir que la barrière de carbone puisse résister à l'expansion volumique répétée sans se fissurer.

- Si votre objectif principal est la capacité à haut débit : Concentrez-vous sur la qualité du précurseur de carbone et la température de décomposition pour maximiser la conductivité électronique de la couche de surface.

Maîtriser le processus de revêtement de carbone est l'étape décisive pour combler le fossé entre le potentiel du silicium brut et une solution de stockage d'énergie commercialement viable.

Tableau récapitulatif :

| Défi | Solution de revêtement de carbone | Impact sur les performances de la batterie |

|---|---|---|

| Faible conductivité | Réseau de carbone conducteur | Charge plus rapide et transport d'électrons efficace |

| Expansion volumique | Couche tampon physique | Prévient la fissuration des particules et la défaillance structurelle |

| Réactions électrolytiques | Blindage protecteur | Améliore l'efficacité coulombique et la durée de vie du cycle |

| Uniformité du matériau | Traitement thermique de four tubulaire de précision | Assure une qualité constante et prévient les défaillances localisées |

Maximisez le potentiel de votre anode en silicium avec KINTEK

Un revêtement de carbone précis nécessite un traitement thermique spécialisé pour obtenir l'équilibre parfait entre conductivité et résilience structurelle. Chez KINTEK, nous comprenons les nuances de l'innovation dans les matériaux de batterie.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD — tous personnalisables pour répondre à vos exigences uniques en matière de laboratoire à haute température. Que vous optimisiez la décomposition du brai de goudron de houille ou que vous augmentiez la production de composites silicium-carbone, nos systèmes offrent le contrôle de température uniforme nécessaire pour des performances supérieures.

Prêt à améliorer votre recherche sur le stockage d'énergie ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe technique.

Guide Visuel

Références

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un système de pulvérisation cathodique contribue-t-il à la préparation des électrodes ? Améliorer la caractérisation du tellurure de bismuth

- Quel est le rôle d'une station de séchage personnalisée avec balayage à l'azote ? Optimiser le traitement des membranes en mélanges de polymères

- Pourquoi un four sous vide de laboratoire est-il requis pour la suspension de GO ? Préservation de l'intégrité chimique lors de la déshydratation de l'oxyde de graphène

- Pourquoi les plaquettes de c-Si avec des structures pyramidales sont-elles choisies pour les cellules solaires à base de MoS2 ? Améliorer l'efficacité grâce au piégeage de la lumière

- Comment le frit de verre fonctionne-t-il dans les revêtements SiOC ? Améliorer la densité de la barrière grâce à la réparation en phase liquide

- Pourquoi l'oxyde de graphène (GO) est-il essentiel dans la synthèse par micro-ondes ? Débloquez une croissance rapide et un contrôle précis des nanocomposites 2D

- Quel rôle le contrôle précis de la température joue-t-il dans les tests de lixiviation des déchets nucléaires ? Assurer des évaluations de sécurité précises

- Quelle est la fonction principale d'un four de séchage industriel pour le GBC ? Atteindre la standardisation et la qualité des matériaux