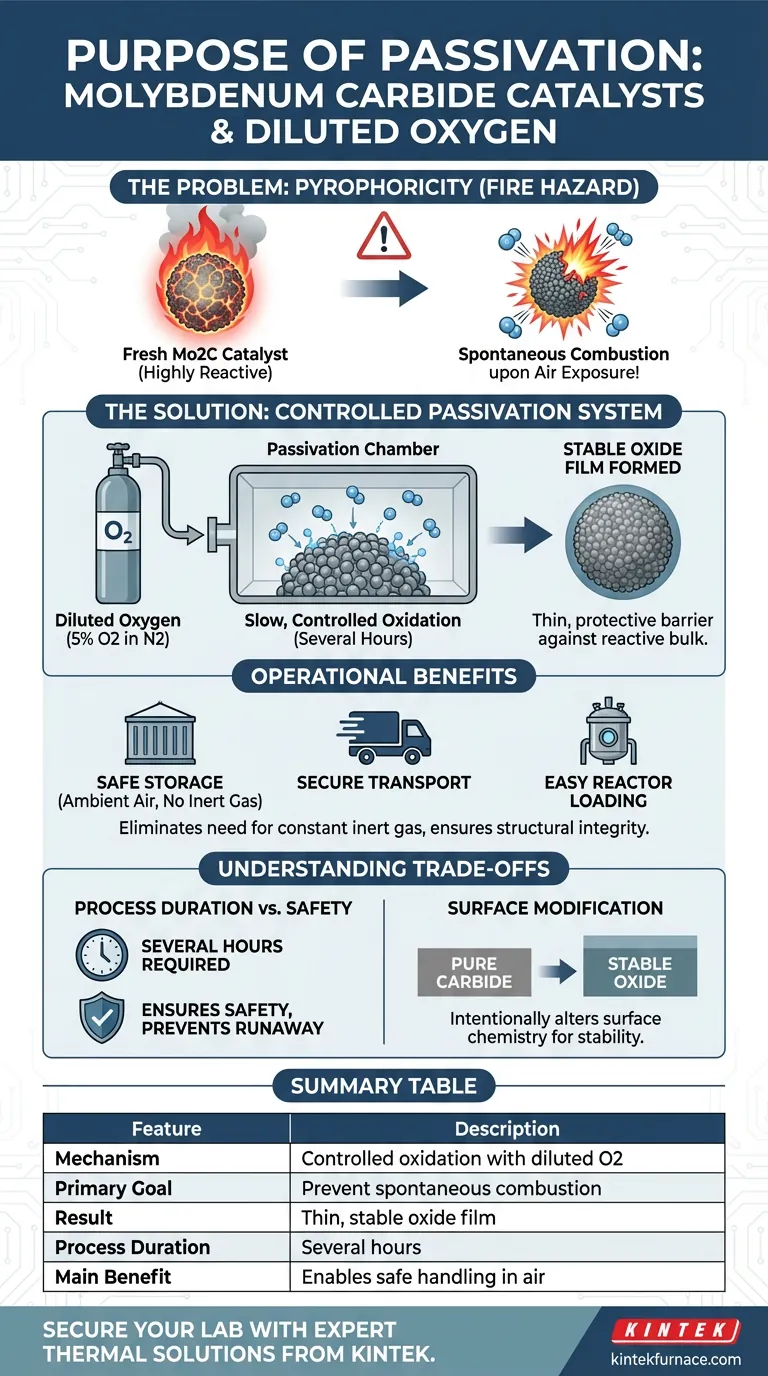

L'objectif principal d'un système de passivation est de prévenir la combustion spontanée lors de l'exposition à l'air. Les catalyseurs au carbure de molybdène fraîchement préparés sont pyrophoriques, ce qui signifie qu'ils sont très réactifs et instables dans une atmosphère riche en oxygène. En les traitant avec de l'oxygène dilué, vous modifiez la surface de manière contrôlée, rendant le matériau sûr à manipuler.

Les catalyseurs au carbure de molybdène frais sont chimiquement instables à l'air ambiant et présentent un risque d'incendie important. La passivation utilise un flux d'oxygène à faible concentration pour créer un film d'oxyde protecteur et stable sur la surface du catalyseur, garantissant la sécurité pendant le stockage et le transport.

Le besoin critique de passivation

Le danger de la pyrophoricité

Le carbure de molybdène fraîchement synthétisé est très réactif.

Si ces catalyseurs sont exposés à l'air atmosphérique normal immédiatement après leur préparation, ils peuvent s'enflammer spontanément. Cela représente un danger immédiat pour le personnel de laboratoire et l'équipement.

Le rôle de l'oxygène dilué

Pour gérer cette réactivité, le catalyseur est soumis à un processus de passivation utilisant de l'oxygène dilué.

Cela implique généralement un mélange tel que 5 % d'oxygène ($\text{O}_2$) dans de l'azote ($\text{N}_2$). Cette faible concentration empêche la réaction exothermique violente qui se produirait avec de l'air pur.

Mécanisme d'action

Oxydation contrôlée

Le système de passivation introduit le flux de gaz dilué lentement sur une période de plusieurs heures.

Cette exposition progressive permet à la chimie de surface de changer de manière contrôlée et prévisible, plutôt que de subir un emballement thermique chaotique.

Formation d'un film stable

L'objectif spécifique de ce processus est de créer un film d'oxyde très fin et stable sur la surface du catalyseur.

Ce film agit comme une barrière, "scellant" le cœur réactif du catalyseur en dessous. Une fois ce film établi, le catalyseur n'est plus pyrophorique et devient suffisamment stable pour être exposé à l'air ambiant.

Avantages opérationnels

Logistique et stockage

Sans passivation, le carbure de molybdène nécessiterait un stockage constant sous atmosphère inerte (comme l'argon ou l'azote).

Le film d'oxyde permet de stocker le catalyseur dans des conteneurs standard sans risque d'incendie ou de dégradation.

Transport et chargement en toute sécurité

La couche de passivation assure l'intégrité structurelle du catalyseur pendant le transport.

Elle permet également aux techniciens de charger en toute sécurité le catalyseur dans les réacteurs pour une utilisation future, sans nécessiter d'équipement de manipulation spécialisé sans air à chaque étape.

Comprendre les compromis

Durée du processus vs. Sécurité

Le processus de passivation n'est pas instantané ; il faut plusieurs heures pour qu'il soit efficace.

Hâter ce processus en augmentant trop rapidement la concentration d'oxygène va à l'encontre de l'objectif et réintroduit le risque de combustion ou de dommages thermiques à la structure du catalyseur.

Modification de surface

Bien que nécessaire pour la sécurité, ce processus modifie intentionnellement la chimie de surface du catalyseur.

Vous échangez effectivement une surface très active et dangereuse contre une surface oxydée et stable. Les utilisateurs doivent être conscients que la surface est maintenant un oxyde, et non un carbure pur, ce qui assure la stabilité mais modifie les propriétés immédiates de la surface.

Faire le bon choix pour votre objectif

Pour gérer efficacement les catalyseurs au carbure de molybdène, vous devez donner la priorité aux protocoles de sécurité pendant la phase post-synthèse.

- Si votre objectif principal est la sécurité du personnel : Respectez strictement l'utilisation d'oxygène à faible concentration (par exemple, 5 %) pour éviter les événements de combustion spontanée.

- Si votre objectif principal est l'intégrité du matériau : Laissez le gaz de passivation circuler pendant toute la durée recommandée (plusieurs heures) pour garantir que le film d'oxyde est uniforme et stable avant d'exposer le catalyseur à l'air.

La passivation contrôlée est le pont qui transforme un danger chimique volatil en un outil industriel utilisable et gérable.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Mécanisme | Oxydation contrôlée utilisant de l'oxygène dilué (par exemple, 5 % d'O2 dans N2) |

| Objectif principal | Prévenir la pyrophoricité et la combustion spontanée à l'air ambiant |

| Résultat | Formation d'un film d'oxyde fin et stable sur la surface du catalyseur |

| Durée du processus | Plusieurs heures pour une modification uniforme de la surface |

| Bénéfice principal | Permet le stockage, le transport et le chargement en toute sécurité dans les réacteurs |

Sécurisez la sécurité de votre laboratoire avec des solutions thermiques expertes

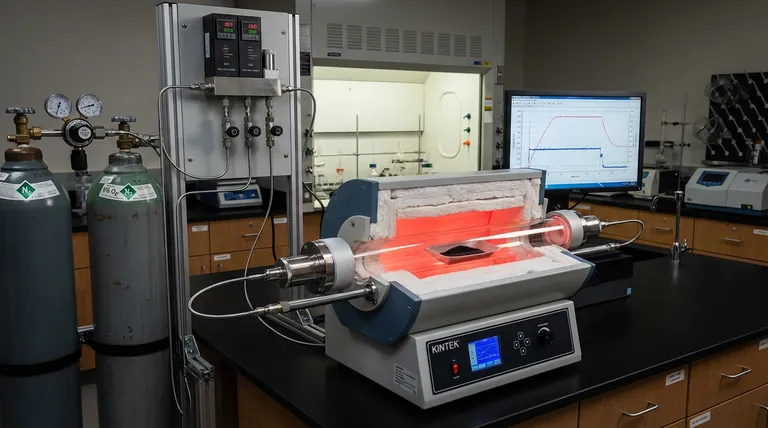

La synthèse du carbure de molybdène nécessite précision et sécurité. KINTEK fournit des systèmes thermiques hautes performances et personnalisables, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, soutenus par une R&D et une fabrication expertes. Que vous ayez besoin d'un contrôle précis de l'atmosphère pour la passivation ou de fours robustes à haute température, nos équipements sont conçus pour répondre à vos besoins uniques en matière de recherche et d'industrie.

Guide Visuel

Références

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Comment puis-je améliorer les performances de ma pompe à vide ? Optimisez votre système pour un vide plus poussé et un pompage plus rapide

- Quelle est l'importance de fournir une documentation technique multilingue pour les fours à haute température ?

- Pourquoi un système DRX in situ avec un four à haute température est-il nécessaire pour les céramiques Y-W-N ? Capture de la stabilité en temps réel

- Comment les étuves électriques de précision contrôlent-elles la précipitation des phases de renforcement dans les alliages d'aluminium recyclé ?

- Quel rôle le remplissage de sable de quartz joue-t-il dans un four de croissance cristalline ? Améliorer la symétrie thermique et le rendement

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement des précurseurs de MOF ? Préserver l'intégrité pour la synthèse de Co-HCC

- Pourquoi prétraiter les nanopoudres dans un four industriel ? Optimiser la résistance et la cohérence des nanocomposites époxy

- Quels sont les avantages techniques d'un four à rouleaux à canal unique ? Optimisez vos cycles de frittage rapides