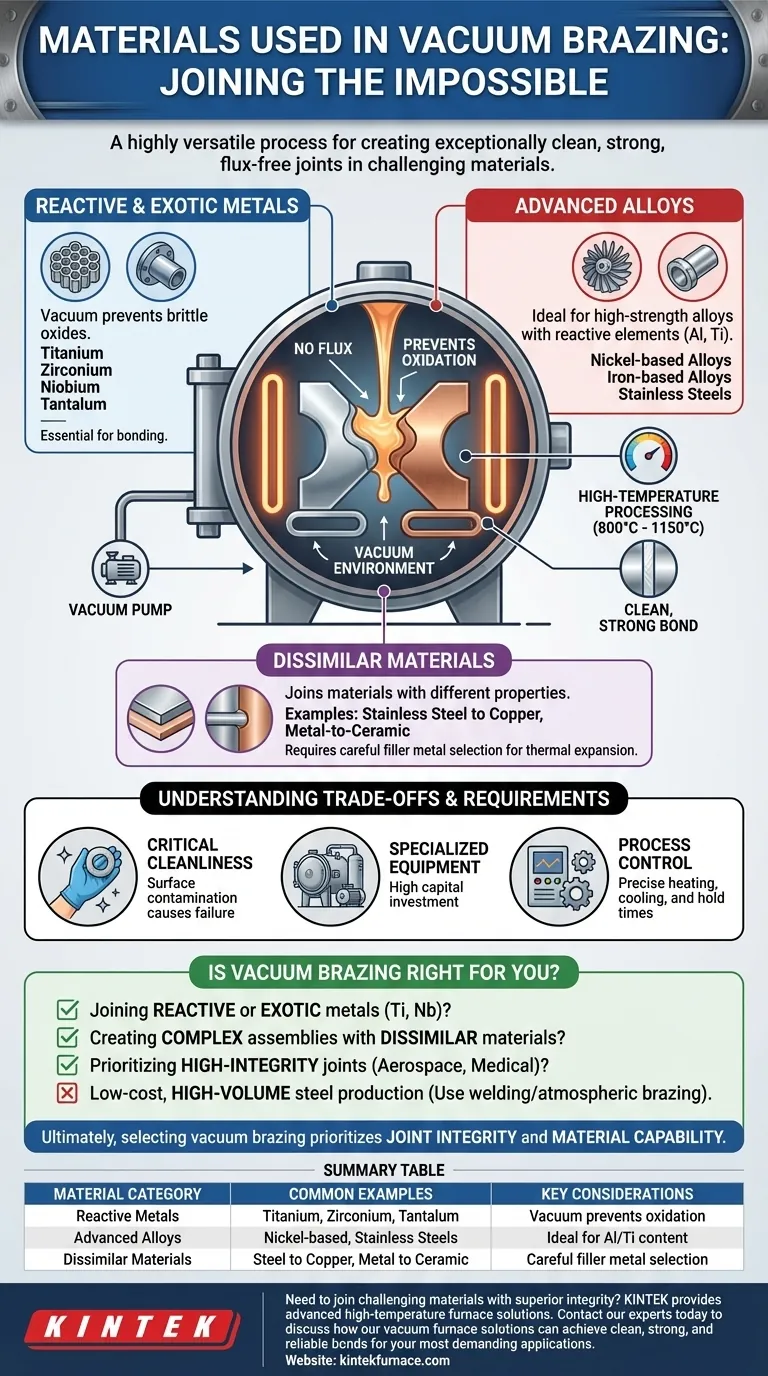

En bref, le brasage sous vide est un procédé très polyvalent utilisé pour joindre une vaste gamme de matériaux qu'il est souvent difficile ou impossible de joindre par d'autres méthodes. Cela inclut les métaux haute performance comme le titane et les alliages de nickel, les métaux réfractaires tels que le molybdène et le tantale, et même les associations dissemblables comme l'acier inoxydable au cuivre ou les métaux à la céramique. Le processus repose sur un métal d'apport soigneusement sélectionné pour créer la liaison dans un environnement de vide poussé.

Le véritable avantage du brasage sous vide n'est pas seulement la liste des matériaux qu'il peut traiter, mais sa capacité à créer des joints exceptionnellement propres, solides et sans flux. Le vide lui-même agit comme l'élément critique, empêchant l'oxydation et permettant des liaisons de la plus haute intégrité entre des matériaux difficiles.

Le champ d'application des matériaux dans le brasage sous vide

Le brasage sous vide se définit par sa capacité à traiter des matériaux qui seraient compromis par la présence d'oxygène à haute température. Cela ouvre la porte à un ensemble unique d'applications et de combinaisons de matériaux.

Métaux réactifs et haute performance

De nombreux matériaux d'ingénierie avancés sont très réactifs avec l'oxygène, surtout lorsqu'ils sont chauffés. Un environnement sous vide est essentiel pour les joindre.

Cette catégorie comprend des métaux de base exotiques tels que le titane, le zirconium, le niobium et le tantale. Le vide empêche la formation d'oxydes fragiles à leur surface, ce qui inhiberait autrement un brasage correct.

Alliages avancés

Le processus est également idéal pour les alliages modernes à haute résistance qui contiennent des éléments réactifs.

Il s'agit généralement d'alliages à base de nickel et d'alliages à base de fer (y compris de nombreux aciers inoxydables) contenant de petites quantités critiques d'aluminium ou de titane. Ces éléments améliorent les propriétés de l'alliage mais les rendent difficiles à braser dans une atmosphère standard.

Le défi des matériaux dissemblables

L'une des capacités les plus significatives du brasage sous vide est de joindre des matériaux ayant des propriétés chimiques et physiques différentes.

Il peut produire des liaisons solides entre différents métaux, comme l'acier inoxydable et le cuivre, ou même créer des assemblages métal-céramique. Le succès dans ces applications dépend fortement du choix judicieux d'un alliage d'apport capable de s'adapter aux différents taux de dilatation thermique et de mouiller efficacement les deux surfaces.

Pourquoi le vide est l'élément critique

Bien que nous nous concentrions sur les métaux joints, l'environnement du processus est ce qui rend la technologie possible. Dans le brasage sous vide, le vide n'est pas passif ; c'est une composante active et essentielle du processus.

Prévenir l'oxydation sans flux

Dans le brasage traditionnel, un flux chimique est utilisé pour nettoyer les surfaces et prévenir l'oxydation. Ce flux peut rester piégé dans le joint, provoquant de la corrosion ou créant un point de faiblesse.

Le brasage sous vide élimine le besoin de flux. En éliminant l'oxygène et les autres gaz atmosphériques du four, le vide lui-même prévient l'oxydation. Cela permet au métal d'apport en fusion de mouiller proprement les matériaux de base, ce qui donne un joint plus solide, plus fiable et esthétiquement plus propre.

Permettre un traitement à haute température

Le processus implique de chauffer les pièces à des températures souvent comprises entre 800°C et 1150°C — assez chaud pour faire fondre le métal d'apport mais pas les matériaux de base.

Maintenir les composants à ces températures sous vide les protège de la dégradation thermique et de la contamination, garantissant que les propriétés matérielles de l'assemblage final ne sont pas compromises.

Comprendre les compromis et les exigences

Bien que puissant, le brasage sous vide est un processus industriel précis avec des exigences rigoureuses. Ce n'est pas une solution universellement applicable pour toutes les tâches de soudure.

L'importance critique de la propreté

Le succès dépend entièrement d'une préparation méticuleuse. Toute contamination de surface — comme les huiles, les oxydes ou même les empreintes digitales — peut empêcher le métal d'apport de s'écouler correctement et entraîner un joint défectueux.

Ceci nécessite un nettoyage approfondi des pièces et exige souvent que l'assemblage soit effectué dans un environnement de salle blanche dédié pour éviter la recontamination avant que les pièces n'entrent dans le four.

Le besoin d'équipement spécialisé

Le brasage sous vide nécessite un investissement en capital important. Le processus repose sur des fours à vide poussé équipés de systèmes de pompage sophistiqués, y compris des pompes à diffusion ou turbomoléculaires, pour atteindre les basses pressions nécessaires.

Cet équipement spécialisé le rend moins accessible et plus coûteux par rapport à des méthodes comme le brasage à la torche ou le soudage conventionnel.

L'importance du contrôle du processus

Le taux de chauffage, le temps de maintien à la température et le taux de refroidissement doivent être contrôlés avec précision. Ces variables sont essentielles pour gérer les contraintes thermiques, en particulier dans les joints de matériaux dissemblables, et pour garantir que le composant final répond aux propriétés mécaniques requises.

Le brasage sous vide convient-il à votre application ?

Le choix d'une méthode de jonction nécessite de mettre en balance le besoin de performance par rapport au coût et à la complexité. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est de joindre des métaux réactifs ou exotiques (comme le titane ou le niobium) : Le brasage sous vide est souvent la méthode supérieure ou la seule viable pour obtenir une liaison propre et solide.

- Si votre objectif principal est de créer des assemblages complexes avec des matériaux dissemblables (comme métal-céramique) : Ce processus offre des capacités uniques, à condition que vous puissiez concevoir correctement le joint et sélectionner l'alliage d'apport approprié.

- Si votre objectif principal est des joints à haute intégrité pour des applications critiques (aérospatiale, médicale) : La nature sans flux et à faible contamination des joints brasés sous vide en fait un choix idéal lorsque l'échec n'est pas une option.

- Si votre objectif principal est une production à faible coût et à grand volume de pièces en acier simples : D'autres méthodes de jonction, telles que le soudage ou le brasage atmosphérique, sont presque certainement plus rentables.

En fin de compte, choisir le brasage sous vide est une décision de privilégier l'intégrité du joint et la capacité des matériaux avant tout.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples courants | Considérations clés |

|---|---|---|

| Métaux réactifs | Titane, Zirconium, Tantale | Le vide empêche l'oxydation ; essentiel pour la liaison. |

| Alliages avancés | À base de nickel, Aciers inoxydables | Idéal pour les alliages contenant de l'aluminium/titane. |

| Matériaux dissemblables | Acier au cuivre, Métal à la céramique | Nécessite une sélection minutieuse du métal d'apport pour la dilatation thermique. |

Besoin de joindre des matériaux difficiles avec une intégrité supérieure ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose divers laboratoires équipés de systèmes de fours à haute température avancés. Notre gamme de produits, comprenant des fours à Muffle, à Tube, Rotatifs, des fours à Vide et sous Atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques telles que le brasage sous vide.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de fours sous vide peuvent réaliser des liaisons propres, solides et fiables pour vos applications les plus exigeantes.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau