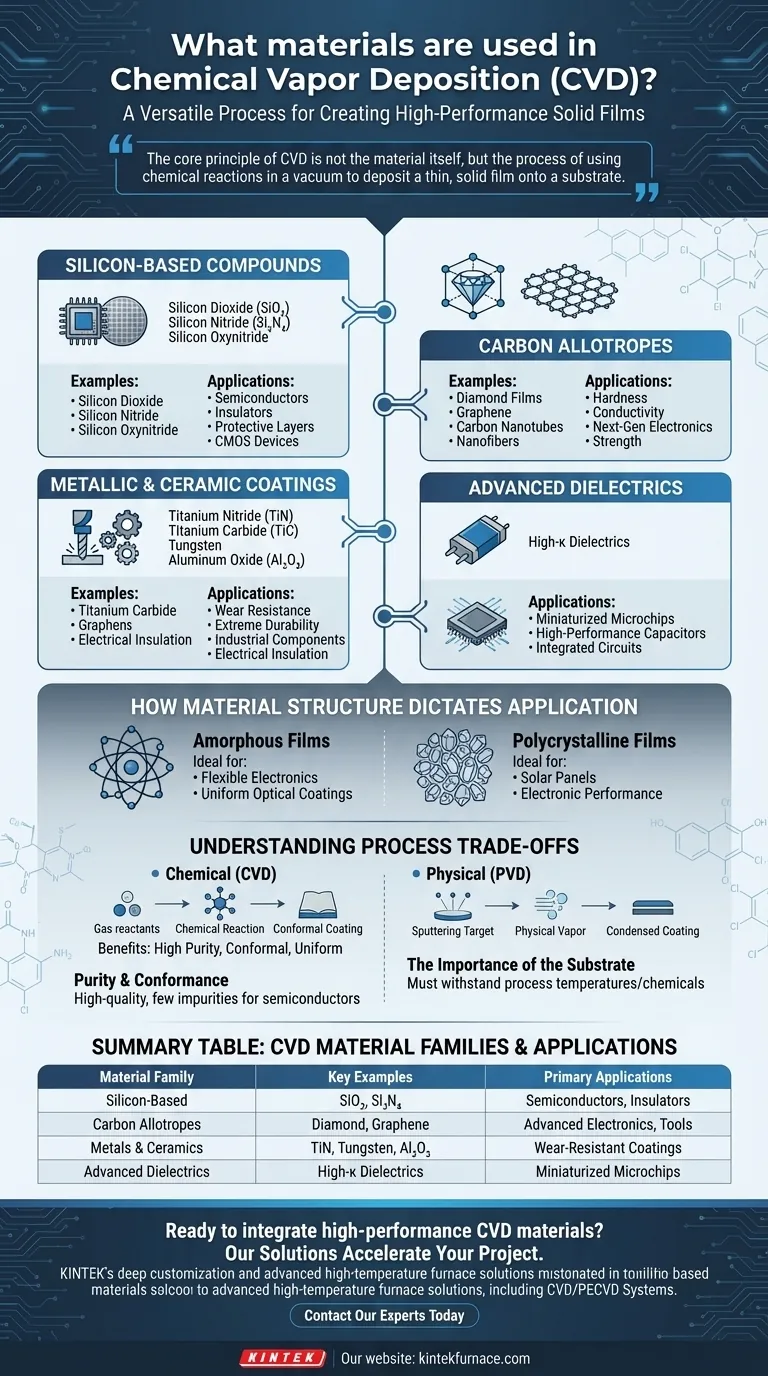

En bref, une vaste gamme de matériaux peut être produite par dépôt chimique en phase vapeur (CVD). Le processus ne se limite pas à un seul type de substance, mais est une technique polyvalente pour créer des films solides haute performance. Les matériaux clés comprennent les composés à base de silicium comme le dioxyde et le nitrure de silicium, diverses formes de carbone telles que le diamant et le graphène, les revêtements métalliques comme le tungstène et le nitrure de titane, et les diélectriques à haute κ spécialisés.

Le principe fondamental du CVD n'est pas le matériau lui-même, mais le processus d'utilisation de réactions chimiques sous vide pour déposer un film mince et solide sur un substrat. Le matériau spécifique choisi est entièrement dicté par les exigences fonctionnelles du produit final, qu'il s'agisse d'une puce semi-conductrice ou d'un outil de coupe résistant à l'usure.

Les familles principales de matériaux CVD

La polyvalence du CVD provient de sa capacité à gérer des familles distinctes de matériaux, chacune répondant à des besoins industriels différents. Le matériau déposé est formé à partir de molécules de précurseurs gazeux réagissant à la surface de l'objet à revêtir.

Composés à base de silicium

C'est le fondement de l'industrie électronique moderne. Des matériaux comme le dioxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄) et l'oxynitrure de silicium sont déposés sous forme de films minces pour servir d'isolants, de couches protectrices et de diélectriques dans la fabrication de semi-conducteurs et de dispositifs CMOS.

Allotropes de carbone

Le CVD est essentiel pour produire des structures de carbone avancées aux propriétés exceptionnelles. Cela inclut le dépôt de films de diamant pour la dureté, de nanotubes de carbone et de nanofibres pour la résistance et la conductivité, et de graphène pour l'électronique de nouvelle génération.

Revêtements métalliques et céramiques

Pour les applications nécessitant une durabilité extrême, le CVD est utilisé pour appliquer des revêtements durs. Les matériaux courants comprennent le nitrure de titane (TiN), le carbure de titane (TiC) et le carbonitrure de titane (TiCN), qui offrent une excellente résistance à l'usure pour les outils de coupe et les composants industriels.

Le tungstène et l'oxyde d'aluminium (Al₂O₃) sont également fréquemment déposés. L'Al₂O₃, en particulier, est utilisé à la fois comme revêtement résistant à l'usure et comme isolant électrique.

Diélectriques avancés

Dans la quête de microprocesseurs plus petits et plus puissants, les diélectriques à haute κ sont essentiels. Le CVD est une méthode principale pour déposer ces matériaux, qui permettent de miniaturiser les condensateurs dans les circuits intégrés sans perdre de capacitance.

Comment la structure du matériau dicte l'application

Le même matériau chimique peut être déposé avec des structures internes différentes, ce qui modifie fondamentalement ses propriétés et la manière dont il peut être utilisé.

Films amorphes

Le CVD peut produire des matériaux amorphes, qui n'ont pas de structure cristalline à longue portée. Cet arrangement désordonné est souvent idéal pour l'électronique flexible ou les revêtements optiques où l'uniformité est plus importante que la perfection du réseau cristallin.

Films polycristallins

Inversement, le processus peut créer des films polycristallins, composés de nombreux petits grains cristallins. Cette structure est vitale pour des applications comme les panneaux solaires et de nombreux dispositifs électroniques où les propriétés cristallines spécifiques sont nécessaires à la performance.

Comprendre les compromis du processus

Bien que puissant, le CVD est un outil spécifique avec son propre contexte. Comprendre sa place parmi les autres techniques de dépôt est essentiel pour apprécier sa valeur.

Dépôt chimique vs. physique

Le CVD repose sur une réaction chimique de gaz précurseurs sur une surface de substrat. Ceci est fondamentalement différent du dépôt physique en phase vapeur (PVD), qui utilise des moyens physiques comme la pulvérisation (par exemple, avec du gaz argon) pour créer une vapeur qui se condense ensuite sur le substrat. La nature chimique du CVD lui permet de créer des revêtements très purs et conformes qui couvrent parfaitement des formes complexes.

Pureté et conformité

Un avantage principal du CVD est la capacité à produire des films de haute qualité et de haute pureté. Parce que le processus estTiré par des réactions chimiques à partir de gaz précurseurs soigneusement contrôlés, le matériau résultant contient très peu d'impuretés. C'est pourquoi il est indispensable dans l'industrie des semi-conducteurs, où même des traces de contaminants peuvent ruiner un dispositif.

L'importance du substrat

Le matériau déposé final n'est qu'une partie du système. Le choix du matériau et des paramètres du processus dépend fortement du substrat – l'objet à revêtir. Le substrat doit être capable de résister aux températures et à l'environnement chimique du processus CVD sans se dégrader.

Faire le bon choix pour votre application

Pour exploiter efficacement le CVD, alignez le choix du matériau avec votre objectif technique principal.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous travaillerez principalement avec des composés à base de silicium (dioxyde, nitrure) et des diélectriques à haute κ avancés pour construire des circuits intégrés.

- Si votre objectif principal est de créer des revêtements durables et résistants à l'usure : Vos matériaux de choix seront des céramiques comme le nitrure de titane (TiN), le carbure de titane (TiC) et l'oxyde d'aluminium (Al₂O₃) pour les outils et les composants.

- Si votre objectif principal est la recherche sur les matériaux avancés : Vous devriez explorer les allotropes de carbone comme le graphène, les nanotubes et les films de diamant pour leurs propriétés électroniques et structurelles uniques.

En fin de compte, la puissance du CVD réside dans sa capacité à transformer des produits chimiques gazeux en matériaux solides haute performance adaptés à une fonction spécifique.

Tableau récapitulatif :

| Famille de matériaux | Exemples clés | Applications principales |

|---|---|---|

| À base de silicium | Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) | Semi-conducteurs, Isolants, Couches protectrices |

| Allotropes de carbone | Diamant, Graphène, Nanotubes de carbone | Électronique avancée, Outils de coupe, Composites |

| Métaux et céramiques | Nitrure de titane (TiN), Tungstène, Oxyde d'aluminium (Al₂O₃) | Revêtements résistants à l'usure, Outils industriels |

| Diélectriques avancés | Diélectriques à haute κ | Micropuces miniaturisées, Condensateurs haute performance |

Prêt à intégrer des matériaux CVD haute performance dans votre recherche ou votre production ?

Chez KINTEK, nous comprenons que votre succès dépend d'un dépôt de films minces précis et fiable. Notre expertise en solutions de fours à haute température avancées, y compris nos systèmes CVD/PECVD spécialisés, est complétée par notre forte capacité de personnalisation approfondie. Nous travaillons avec vous pour adapter l'équipement et les paramètres de processus afin de répondre précisément à vos exigences matérielles uniques, que vous développiez des semi-conducteurs de nouvelle génération, des revêtements ultra-durs ou que vous exploriez de nouveaux matériaux comme le graphène.

Discutons de la manière dont nos solutions peuvent accélérer votre projet. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique