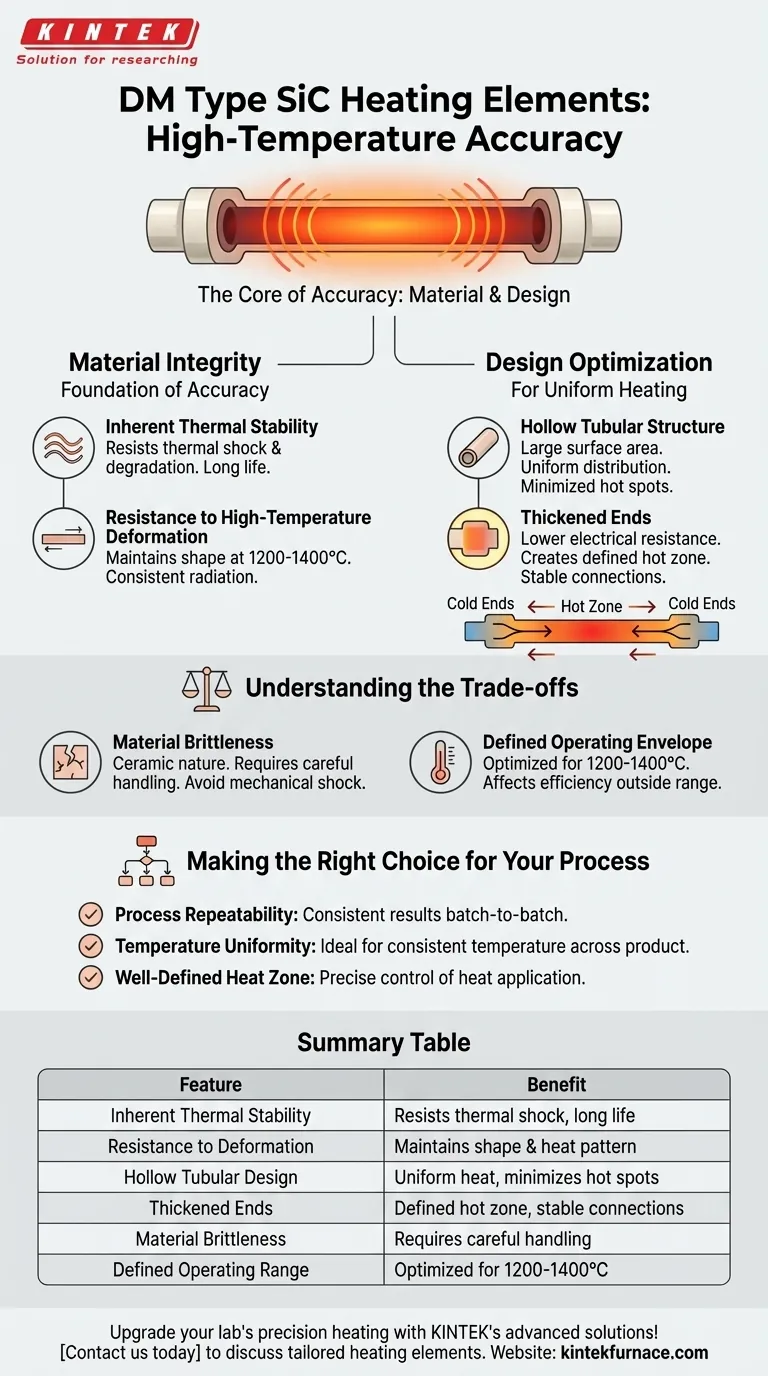

Fondamentalement, l'adéquation des éléments chauffants en carbure de silicium (SiC) de type DM à la précision des hautes températures découle de deux facteurs : la stabilité physique inhérente du matériau carbure de silicium lui-même et une conception spécialisée comportant un tube creux avec des extrémités épaissies. Cette combinaison garantit que l'élément produit une chaleur constante et uniforme sans se déformer ni se dégrader aux températures de fonctionnement extrêmes.

La clé de la précision du type DM n'est pas seulement son matériau, mais sa géométrie. Le matériau en carbure de silicium stable empêche le gauchissement, tandis que la conception creuse à extrémités épaisses crée une zone de chauffage prévisible et uniforme, essentielle pour les processus sensibles à la température.

Le fondement de la précision : l'intégrité du matériau

La performance de tout élément chauffant commence par la matière première dont il est fait. Le carbure de silicium est choisi spécifiquement pour ses caractéristiques robustes à haute température.

Stabilité thermique inhérente

Le carbure de silicium est très résistant aux chocs thermiques, ce qui signifie qu'il peut supporter des cycles de chauffage et de refroidissement rapides. Cette propriété empêche le développement de microfissures ou de dégradations au fil du temps, conduisant à une durée de vie opérationnelle plus longue et plus prévisible.

Résistance à la déformation à haute température

De manière cruciale, les éléments en SiC ne se plient pas, ne se gauchissent pas et ne se déforment pas, même à leurs températures de fonctionnement maximales de 1200 à 1400 °C. Un élément qui conserve sa forme conserve également son motif de rayonnement thermique, qui est la principale source de sa précision et de sa cohérence.

Optimisation de la conception pour un chauffage uniforme

Bien que le matériau assure la stabilité, la forme spécifique du type DM est conçue pour délivrer cette chaleur avec précision et uniformité.

La structure tubulaire creuse

La conception tubulaire creuse de l'élément fournit une grande surface constante. Cela permet un rayonnement thermique uniforme à la fois vers l'extérieur dans la chambre du four et vers l'intérieur du tube, contribuant à une distribution de température très homogène et minimisant les points chauds.

Le rôle des extrémités épaissies

Les extrémités épaissies ne servent pas seulement de support structurel ; elles font partie intégrante de la conception électrique. Ces extrémités ont une résistance électrique plus faible que la partie chauffante centrale. Cette conception force la majorité de la chaleur à être générée dans la zone chaude centrale et mince, tandis que les extrémités restent plus froides, servant de points de connexion stables. Cela crée une zone de chauffage clairement définie et empêche les fluctuations de température près des bornes.

Comprendre les compromis

Aucune solution technique n'est sans compromis. Comprendre les limites des éléments SiC de type DM est essentiel pour les utiliser avec succès.

Fragilité du matériau

Bien que thermiquement robuste, le carbure de silicium est un matériau céramique, intrinsèquement dur et cassant. Les éléments doivent être manipulés avec soin lors de l'installation et de la maintenance, car un choc mécanique ou un impact peut facilement les fracturer.

Enveloppe de fonctionnement définie

Ces éléments sont optimisés pour une plage de température spécifique, généralement entre 1200 °C et 1400 °C. Un fonctionnement nettement en dessous ou au-dessus de cette plage peut affecter leur efficacité et leur durée de vie, les rendant inappropriés pour les processus nécessitant des températures plus basses.

Faire le bon choix pour votre processus

L'application de ces connaissances dépend entièrement de l'objectif spécifique de votre application à haute température.

- Si votre objectif principal est la répétabilité du processus : La résistance à la déformation du type DM garantit que votre profil de chauffage ne changera pas avec le temps, conduisant à des résultats très cohérents d'un lot à l'autre.

- Si votre objectif principal est l'uniformité de la température : La conception tubulaire creuse fournit une grande surface de rayonnement uniforme, la rendant idéale pour les applications où une température constante sur l'ensemble du produit est critique.

- Si votre objectif principal est une zone de chaleur bien définie : L'utilisation d'extrémités froides épaissies crée une zone chaude distincte, vous offrant un contrôle précis sur l'endroit où la chaleur est appliquée dans votre four.

En fin de compte, la combinaison d'un matériau stable et d'une conception intelligente du type DM fournit la chaleur fiable et précise nécessaire pour les applications les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Stabilité thermique inhérente | Résiste aux chocs thermiques et à la dégradation pour une longue durée de vie |

| Résistance à la déformation | Maintient la forme et le motif de rayonnement thermique à haute température |

| Conception tubulaire creuse | Assure une distribution uniforme de la chaleur et minimise les points chauds |

| Extrémités épaissies | Crée une zone chaude définie et des connexions électriques stables |

| Fragilité du matériau | Nécessite une manipulation prudente pour éviter les fractures |

| Plage de fonctionnement définie | Optimisé pour 1200-1400°C, assurant efficacité et durée de vie |

Améliorez le chauffage de précision de votre laboratoire avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour une précision et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent améliorer votre processus !

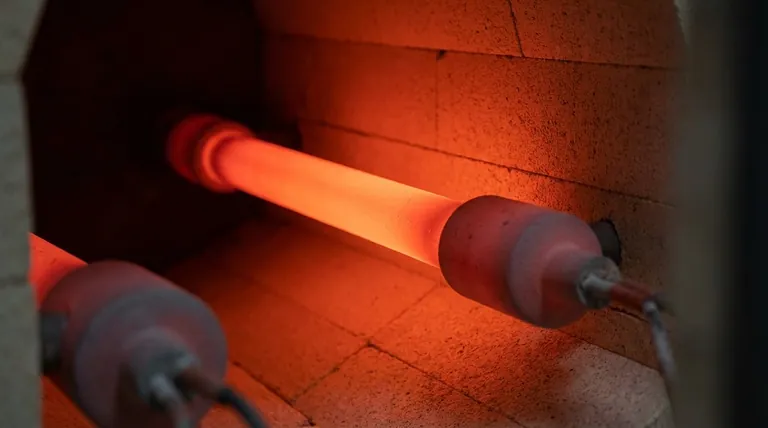

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance