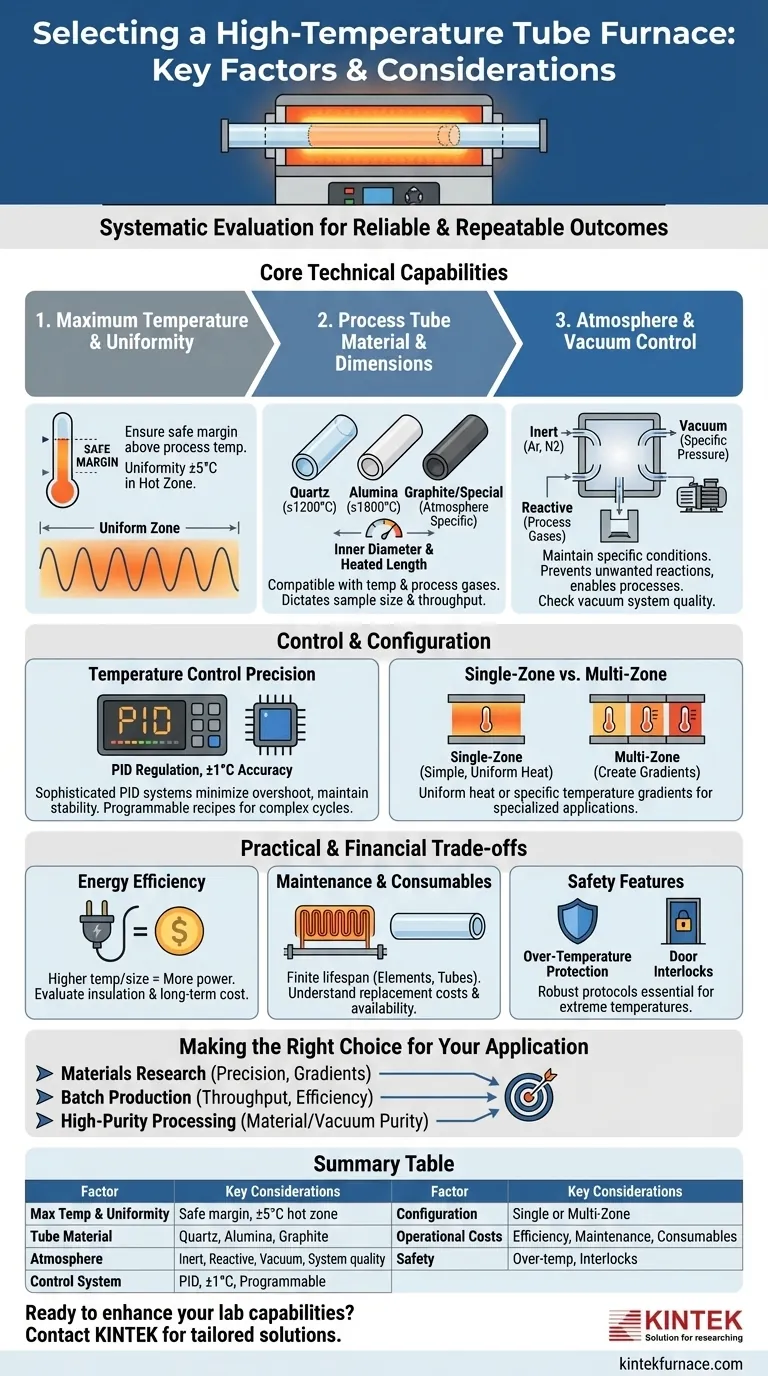

La sélection du four tubulaire à haute température approprié nécessite une évaluation systématique de ses capacités techniques fondamentales. Les facteurs les plus critiques sont la température de fonctionnement maximale du four, le matériau et les dimensions du tube de processus, ainsi que sa capacité à contrôler précisément l'atmosphère interne, qu'il s'agisse d'un gaz inerte, d'un gaz réactif ou d'un vide.

Un four tubulaire n'est pas seulement un appareil de chauffage ; c'est un environnement de processus contrôlé. Le choix optimal n'est pas celui qui possède les spécifications les plus élevées, mais celui dont l'uniformité de température, la compatibilité des matériaux et les contrôles atmosphériques correspondent précisément pour garantir la fiabilité et la répétabilité de votre application spécifique.

Décomposition des spécifications de base

La base de votre décision repose sur l'adéquation entre le matériel du four et les exigences physiques et chimiques de votre travail. Maîtriser ces trois domaines est non négociable.

Température maximale et uniformité

Votre premier filtre est la plage de température requise. Assurez-vous que la température de fonctionnement continue maximale du four offre une marge de sécurité au-dessus de votre température de processus la plus élevée.

Cependant, la température maximale seule ne suffit pas. L'uniformité de la température, ou la cohérence de la température sur la longueur chauffée du tube, est ce qui garantit des résultats constants pour l'ensemble de votre échantillon. Une spécification telle que ±5°C indique à quel point la température peut varier dans la « zone chaude » centrale.

Matériau et dimensions du tube de processus

Le tube de processus contient votre échantillon et l'atmosphère, faisant du matériau un choix critique. Le matériau doit être compatible avec votre température maximale et chimiquement inerte vis-à-vis de votre échantillon et des gaz de processus.

- Quartz : Rentable et courant, mais généralement limité à environ 1100-1200°C.

- Alumine : Une céramique qui offre une résistance à des températures plus élevées (souvent jusqu'à 1700-1800°C) et une bonne stabilité chimique.

- Graphite/Autres : Utilisé pour des applications spécialisées, impliquant souvent des atmosphères non oxydantes spécifiques.

Le diamètre intérieur et la longueur chauffée du tube dictent la taille de votre échantillon ou le débit de lot. Un diamètre plus grand permet des échantillons plus grands, mais peut poser des défis pour obtenir une uniformité de température parfaite.

Contrôle de l'atmosphère et du vide

Le four doit être capable de créer et de maintenir les conditions atmosphériques spécifiques requises par votre processus. Ceci est essentiel pour prévenir les réactions indésirables comme l'oxydation ou pour permettre des processus spécifiques de dépôt chimique en phase vapeur.

Vos besoins se situeront dans l'une des trois catégories suivantes :

- Atmosphère inerte : Débit de gaz comme l'Argon ou l'Azote pour protéger l'échantillon.

- Atmosphère réactive : Introduction de gaz spécifiques faisant partie du processus chimique.

- Vide : Suppression de l'atmosphère jusqu'à un niveau de pression spécifique. La qualité du système de vide et des joints détermine le vide ultime réalisable.

Le cerveau des opérations : Contrôle et configuration

Au-delà du matériel de base, le système de contrôle du four détermine sa précision, sa répétabilité et sa facilité d'utilisation.

Précision du contrôle de la température

Les fours modernes utilisent des systèmes de contrôle de la température sophistiqués pour assurer la précision. Recherchez des fonctionnalités telles que la régulation PID (Proportionnel-Intégral-Dérivé), qui minimise le dépassement de température et maintient la stabilité.

La précision du contrôleur détermine la répétabilité du processus. Une précision d'affichage de ±1°C est une référence courante pour les systèmes de haute qualité, vous permettant d'exécuter des cycles thermiques identiques en toute confiance. Les contrôleurs programmables capables de stocker des recettes multi-étapes sont inestimables pour les processus complexes.

Conceptions à zone unique contre multi-zone

Les fours tubulaires se présentent sous deux configurations principales :

- Zone unique : Un seul élément chauffant et système de contrôle. Ceci est idéal pour les processus qui nécessitent une zone chaude simple et uniforme.

- Multi-zone : Plusieurs éléments chauffants et contrôleurs indépendants le long de la longueur du tube. Cette fonctionnalité avancée vous permet de créer des gradients de température spécifiques, essentiels pour des applications telles que la croissance cristalline ou le transport chimique en phase vapeur spécialisé.

Comprendre les compromis pratiques et financiers

Un four est un investissement à long terme. L'évaluation de ses réalités opérationnelles est tout aussi importante que ses spécifications techniques.

Efficacité énergétique et coûts opérationnels

Des températures plus élevées et des chambres plus grandes exigent beaucoup plus d'énergie. L'évaluation de l'efficacité énergétique d'un four, y compris la qualité de son isolation, peut révéler son coût opérationnel réel à long terme. Ceci est un facteur critique pour les environnements de production.

Maintenance et consommables

Les éléments chauffants et les tubes de processus sont des consommables avec une durée de vie limitée. Leur longévité est influencée par la température de fonctionnement, les taux de chauffage/refroidissement et l'environnement chimique. Comprenez le coût de remplacement et la disponibilité de ces pièces.

Fonctionnalités de sécurité

Le fonctionnement à des températures extrêmes nécessite des protocoles de sécurité robustes. Les fonctionnalités de sécurité essentielles comprennent la protection contre les surchauffes, qui arrête automatiquement le four s'il dépasse une limite définie, et les interverrouillages de porte qui coupent l'alimentation lorsque le four est ouvert.

Faire le bon choix pour votre application

Choisissez un four en alignant ses capacités avec votre objectif principal.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : Privilégiez le contrôle précis de la température, les options multi-zones pour créer des gradients et des capacités d'atmosphère/vide polyvalentes.

- Si votre objectif principal est la production par lots ou le recuit : Mettez l'accent sur le diamètre du tube pour le débit, l'uniformité de la température sur toute la longueur chauffée et l'efficacité énergétique pour gérer les coûts opérationnels.

- Si votre objectif principal est le traitement de haute pureté ou la croissance cristalline : Concentrez-vous sur la pureté du matériau du tube (par exemple, alumine de haute pureté) et les performances du système de vide.

Un four bien choisi devient un partenaire fiable pour obtenir des résultats précis et répétables.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Température maximale et uniformité | Assurer une marge de sécurité au-dessus de la température de processus ; rechercher une uniformité de ±5°C dans la zone chaude |

| Matériau du tube de processus | Quartz (jusqu'à 1200°C), Alumine (jusqu'à 1800°C), Graphite pour usages spécialisés |

| Contrôle de l'atmosphère | Gaz inertes, réactifs ou vide ; vérifier le système de vide et les joints |

| Système de contrôle de la température | Régulation PID, précision de ±1°C, recettes multi-étapes programmables |

| Configuration | Zone unique pour une chaleur uniforme, multi-zone pour les gradients de température |

| Coûts opérationnels | Efficacité énergétique, maintenance et durée de vie des consommables |

| Fonctionnalités de sécurité | Protection contre les surchauffes, interverrouillages de porte |

| Adéquation à l'application | Recherche (précision, gradients), production (débit, efficacité), haute pureté (pureté du matériau/vide) |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire à haute température sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, tubulaires, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant fiabilité, efficacité et performance supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques et faire progresser votre recherche ou votre production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision