Lors de la sélection d'un four tubulaire vertical, votre décision doit être guidée par le processus thermique spécifique que vous avez l'intention d'effectuer. Les facteurs les plus critiques sont la température maximale requise, le type de contrôle atmosphérique nécessaire, la taille physique de vos échantillons et le degré d'uniformité de la température exigé par votre processus. Ces éléments dicteront les matériaux, la configuration et le coût final du four.

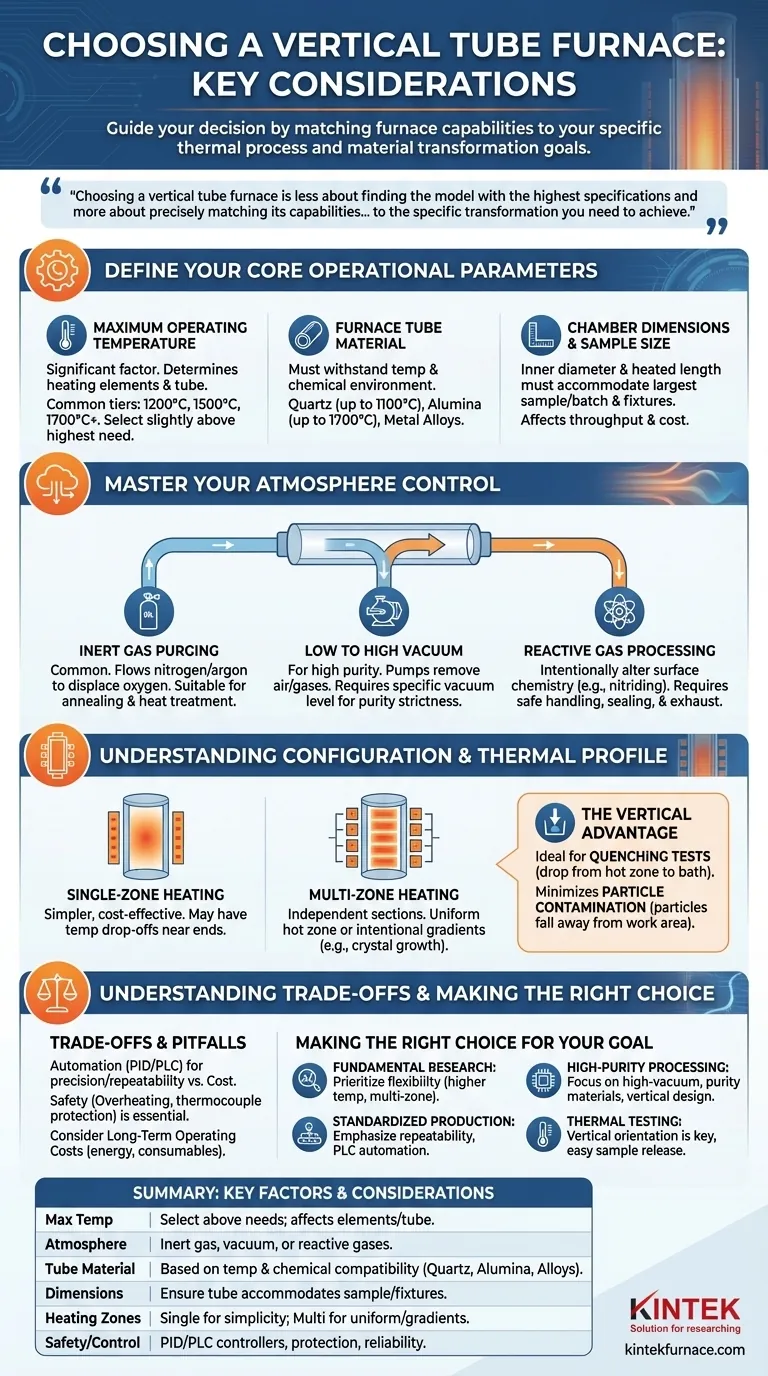

Choisir un four tubulaire vertical consiste moins à trouver le modèle avec les spécifications les plus élevées qu'à faire correspondre précisément ses capacités — température, atmosphère et configuration — à la transformation spécifique que vous devez réaliser sur votre matériau.

Définir vos paramètres opérationnels de base

Avant d'évaluer un quelconque modèle, vous devez d'abord définir les exigences non négociables de votre travail. Ces paramètres forment la base de votre décision.

Température maximale de fonctionnement

La température maximale de fonctionnement est le facteur le plus important influençant la conception et le coût du four. Elle détermine directement le type d'éléments chauffants et de matériaux de tube pouvant être utilisés. Les paliers de température courants sont jusqu'à 1200°C, 1500°C et 1700°C ou plus.

Sélectionnez toujours un four avec une température maximale légèrement supérieure à votre température de traitement la plus élevée requise pour assurer sa longévité et éviter de faire fonctionner l'unité à sa limite absolue.

Matériau du tube de four

Le tube de processus doit résister à votre température cible et être chimiquement compatible avec vos échantillons et votre atmosphère de processus.

- Les tubes en quartz sont courants pour les températures allant jusqu'à environ 1100°C. Ils offrent une bonne résistance aux chocs thermiques et une bonne visibilité.

- Les tubes en alumine (céramique) sont nécessaires pour les températures plus élevées, généralement jusqu'à 1700°C, offrant une excellente stabilité et durabilité à haute température.

- Les tubes en alliage métallique sont utilisés dans des applications spécifiques où les céramiques peuvent ne pas convenir, mais ils ont leurs propres limites de température et d'atmosphère.

Dimensions de la chambre et taille de l'échantillon

Le diamètre intérieur et la longueur chauffée du tube du four doivent accueillir votre plus grand échantillon ou lot. Tenez compte non seulement des dimensions de l'échantillon, mais aussi de tout appareil ou creuset utilisé pour le maintenir. Une chambre plus grande augmente le débit, mais augmente également la consommation d'énergie et le coût.

Maîtriser le contrôle de votre atmosphère

L'environnement à l'intérieur du four est tout aussi critique que la température. Le niveau de contrôle atmosphérique dont vous avez besoin dépend entièrement de la sensibilité de votre matériau à l'oxydation et à d'autres réactions chimiques.

Purge au gaz inerte

C'est la forme de contrôle atmosphérique la plus courante. Elle implique de faire circuler un gaz inerte comme l'azote ou l'argon à travers le tube pour déplacer l'oxygène et prévenir l'oxydation. Ceci convient à de nombreux processus de recuit et de traitement thermique.

Vide faible à élevé

Pour les applications nécessitant une grande pureté, vous aurez besoin d'un système de vide. Un four à vide utilise des pompes pour évacuer l'air et les autres gaz de la chambre avant le chauffage ou le remplissage avec un gaz de processus de haute pureté. Le niveau de vide requis (par exemple, vide poussé ou ultra-vide) dépend de la rigueur de vos exigences de pureté.

Traitement par gaz réactifs

Certains processus, comme la nitruration ou la carburation, utilisent des gaz réactifs pour modifier intentionnellement la chimie de surface du matériau. Cela nécessite un système conçu pour manipuler ces gaz en toute sécurité, y compris une gestion appropriée de l'étanchéité et de l'échappement.

Comprendre la configuration et le profil thermique

La conception physique du four a un impact sur la répartition de la température et son adéquation à des tâches spécifiques.

Chauffage à zone unique contre chauffage multi-zone

Un four à zone unique possède un seul ensemble d'éléments chauffants et un seul contrôleur. Il est plus simple et plus rentable, mais peut présenter de légères chutes de température près des extrémités du tube.

Un four multi-zone (généralement deux ou trois zones) possède des sections de chauffage contrôlées indépendamment. Cela permet une zone chaude beaucoup plus longue et plus uniforme ou la création de gradients de température intentionnels sur la longueur du tube, ce qui est essentiel pour des processus tels que la croissance des cristaux.

L'avantage vertical : gravité et pureté

L'orientation verticale n'est pas seulement une caractéristique d'économie d'espace ; c'est un outil de processus critique. Il est idéal pour les tests de trempe, où un échantillon peut être lâché de la zone chaude dans un bain liquide en dessous.

Cette orientation minimise également la contamination par particules, car toutes les particules rejetées par le four ou l'échantillon tombent vers le bas et loin de la zone de travail, ce qui est crucial dans le traitement des semi-conducteurs et des matériaux de haute pureté.

Comprendre les compromis et les pièges

Un prix plus élevé ne signifie pas toujours un meilleur four pour vos besoins spécifiques. Comprendre les compromis entre les fonctionnalités et les coûts est essentiel pour faire un investissement judicieux.

Automatisation et contrôle du processus

La plupart des fours modernes utilisent un contrôleur PID pour une régulation précise de la température. Pour des opérations plus complexes, reproductibles ou sans surveillance, un système PLC (Contrôleur Logique Programmable) offre une programmation avancée pour les rampes, les paliers et l'intégration avec d'autres équipements comme les pompes et les régulateurs de débit de gaz.

Sécurité et fiabilité

Ne négligez pas les dispositifs de sécurité. La protection contre la surchauffe et la coupure de thermocouple sont des fonctions essentielles qui arrêtent automatiquement le four en cas de situation anormale. Ce ne sont pas des luxes ; ils sont cruciaux pour protéger votre investissement, votre installation et votre personnel.

Coûts d'exploitation à long terme

Tenez compte de l'efficacité énergétique du four, du coût des pièces consommables comme les tubes de processus et les joints, et du prix des gaz de processus. Un achat initial moins cher peut entraîner des coûts d'exploitation plus élevés pendant la durée de vie du four.

Faire le bon choix pour votre objectif

Sélectionnez un four en faisant correspondre ses caractéristiques à votre objectif principal.

- Si votre objectif principal est la recherche fondamentale avec des matériaux variés : Privilégiez la flexibilité, telle qu'une plage de température plus élevée et un contrôle multi-zone, pour accueillir des expériences futures et imprévues.

- Si votre objectif principal est le traitement de haute pureté (par exemple, semi-conducteurs) : Concentrez-vous sur un système doté de capacités de vide poussé, de matériaux de tube de haute pureté et d'une conception verticale pour minimiser la contamination par particules.

- Si votre objectif principal est la production standardisée ou le contrôle qualité : Mettez l'accent sur la reproductibilité et l'automatisation grâce à un système de contrôle basé sur PLC pour garantir des résultats cohérents à chaque cycle.

- Si votre objectif principal est les tests thermiques comme la trempe ou les essais de chute : L'orientation verticale est votre caractéristique la plus importante ; assurez-vous que le four permet une libération facile de l'échantillon depuis la zone chaude.

En fin de compte, une évaluation méthodique de vos exigences de processus spécifiques vous mènera au four le plus efficace et le plus adapté à votre travail.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Température maximale | Sélectionnez légèrement au-dessus des besoins du processus ; affecte les éléments chauffants et les matériaux de tube (par exemple, quartz jusqu'à 1100°C, alumine jusqu'à 1700°C). |

| Contrôle de l'atmosphère | Les options comprennent la purge au gaz inerte, les systèmes de vide ou les gaz réactifs pour la prévention de l'oxydation ou les réactions chimiques. |

| Matériau du tube | Choisissez en fonction de la température et de la compatibilité chimique : quartz (jusqu'à 1100°C), alumine (jusqu'à 1700°C) ou alliages métalliques. |

| Dimensions de la chambre | Assurez-vous que le diamètre intérieur du tube et la longueur chauffée peuvent accueillir la taille de l'échantillon et les dispositifs pour le débit et l'efficacité. |

| Zones de chauffage | Zone unique pour la simplicité, multi-zone pour des zones chaudes uniformes ou des gradients de température dans des processus comme la croissance des cristaux. |

| Sécurité et contrôle | Fonctionnalités telles que les contrôleurs PID ou PLC, la protection contre la surchauffe et la fiabilité pour des opérations automatisées et sûres. |

Prêt à trouver le four tubulaire vertical parfait pour votre laboratoire ? KINTEK se spécialise dans les solutions de fours à haute température, y compris les fours tubulaires verticaux, conçus avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous assurons un contrôle précis de la température, une gestion fiable de l'atmosphère et une sécurité améliorée pour les applications dans la recherche, le traitement des semi-conducteurs et les tests thermiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours avancés peuvent optimiser vos processus et fournir des résultats cohérents !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité