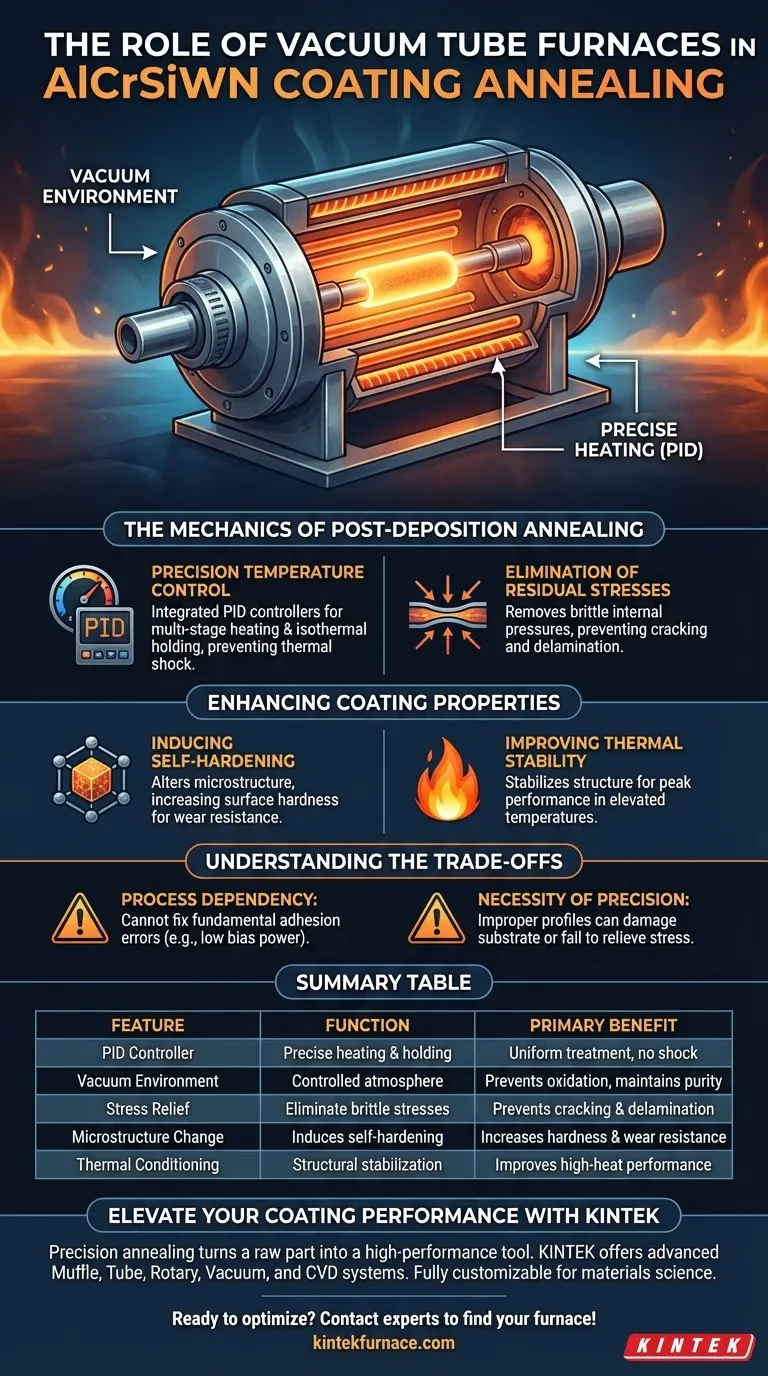

Un four à tube sous vide sert d'instrument essentiel pour la gestion thermique post-déposition. Il fournit un environnement à haute température précisément contrôlé, utilisant des contrôleurs PID intégrés pour exécuter des programmes complexes de chauffage multi-étapes et de maintien isotherme. Ce processus est essentiel pour éliminer les contraintes résiduelles fragiles, induire des effets d'auto-durcissement et améliorer considérablement la stabilité thermique des revêtements AlCrSiWN.

Point clé à retenir Alors que le processus de dépôt crée le revêtement, le four à tube sous vide affine son intégrité mécanique. En exécutant des profils de chauffage précis, le four transforme une couche contrainte et fragile en une surface durcie et thermiquement stable, capable de résister à des conditions opérationnelles rigoureuses.

La mécanique du recuit post-dépôt

Contrôle précis de la température

L'efficacité du four à tube sous vide réside dans sa capacité à maintenir un environnement strictement contrôlé.

Il utilise un contrôleur PID intégré pour gérer le processus de chauffage. Cela permet l'exécution de programmes de chauffage multi-étapes spécifiques et de périodes de maintien isotherme, garantissant que le revêtement est traité uniformément sans choc thermique.

Élimination des contraintes résiduelles

Pendant la phase de dépôt, les revêtements développent souvent une pression interne importante.

Bien que les alimentations biais aident à réguler les contraintes lors de l'application initiale, le four à tube sous vide est nécessaire pour éliminer les contraintes résiduelles fragiles qui subsistent après la fin du processus. Cette étape empêche le revêtement de se fissurer ou de se délaminer sous charge.

Amélioration des propriétés du revêtement

Induction de l'auto-durcissement

Au-delà de la simple relaxation des contraintes, le four modifie activement la microstructure du revêtement AlCrSiWN.

Le traitement thermique induit des effets d'auto-durcissement. Cette évolution structurelle augmente la dureté de surface du revêtement, le rendant plus résistant à l'usure et à l'abrasion pendant l'utilisation.

Amélioration de la stabilité thermique

Pour les revêtements utilisés dans des applications à haute température, la stabilité est primordiale.

Le four à tube sous vide conditionne le matériau pour résister aux températures élevées. En stabilisant la structure du revêtement dans un vide contrôlé, il améliore la stabilité thermique globale, garantissant que le revêtement conserve ses propriétés même lorsqu'il est exposé à la chaleur opérationnelle.

Comprendre les compromis

Dépendance du processus

Le four à tube sous vide ne peut pas corriger les erreurs d'adhérence fondamentales.

Des facteurs tels que la densité du revêtement et l'adhérence du substrat sont déterminés par l'alimentation biais pendant le dépôt. Si l'effet de mélange atomique initial était insuffisant, le recuit dans un four ne corrigera pas le manque d'adhérence sous-jacent.

La nécessité de la précision

Les avantages du recuit dépendent entièrement de la précision du profil de chauffage.

Un chauffage inapproprié ou des temps de maintien isotherme incorrects peuvent ne pas parvenir à relâcher les contraintes ou, inversement, altérer négativement les propriétés du substrat. Le contrôleur PID n'est pas seulement une caractéristique ; c'est une protection contre la destruction du composant lors de sa dernière étape de traitement.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos revêtements AlCrSiWN, alignez votre traitement thermique sur vos indicateurs de performance spécifiques.

- Si votre objectif principal est la durabilité et la ténacité : Privilégiez l'élimination des contraintes résiduelles fragiles pour éviter les fissures prématurées sous charge mécanique.

- Si votre objectif principal est le fonctionnement à haute température : Concentrez-vous sur les programmes de maintien isotherme qui améliorent la stabilité thermique, garantissant que le revêtement survive dans des environnements chauds.

Un recuit post-dépôt précis transforme une pièce brute revêtue en un outil industriel haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans le recuit AlCrSiWN | Bénéfice principal |

|---|---|---|

| Contrôleur PID | Chauffage multi-étapes précis et maintien isotherme | Assure un traitement uniforme et évite les chocs thermiques |

| Environnement sous vide | Atmosphère contrôlée à haute température | Prévient l'oxydation et maintient la pureté du matériau |

| Relaxation des contraintes | Élimination des contraintes résiduelles fragiles | Prévient les fissures et la délamination sous charge |

| Modification de la microstructure | Induit des effets d'auto-durcissement | Augmente la dureté de surface et la résistance à l'usure |

| Conditionnement thermique | Stabilisation structurelle | Améliore les performances dans les applications à haute température |

Élevez les performances de votre revêtement avec KINTEK

Le recuit de précision fait la différence entre une couche fragile et un outil industriel haute performance. KINTEK fournit les solutions thermiques avancées nécessaires pour libérer tout le potentiel de vos revêtements AlCrSiWN.

Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin d'éliminer les contraintes résiduelles ou d'améliorer la stabilité thermique, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences uniques en science des matériaux.

Prêt à optimiser votre gestion thermique ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire.

Guide Visuel

Références

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- À quoi servent les fours tubulaires ? Obtenez un traitement thermique précis et un contrôle de l'atmosphère

- Comment le problème de chauffage non uniforme dans les fours tubulaires a-t-il été résolu ? Obtenez une uniformité de chaleur parfaite grâce à des conceptions avancées

- Quels sont les avantages de l'utilisation d'un four tubulaire vertical ? Obtenez une homogénéité supérieure pour les supports cobalt/carbone

- Quels sont les avantages en termes d'économie d'espace d'un four tubulaire ? Maximisez l'efficacité du laboratoire grâce à une conception compacte

- Pourquoi utiliser des revêtements en feuille d'acier inoxydable ou de nickel dans les fours tubulaires ? Protégez votre équipement pendant l'activation au KOH

- Comment un four tubulaire garantit-il la qualité des matériaux carbonés ? Contrôle de précision pour la conversion de l'hydrochar en pyrochar

- Quels sont les avantages et les inconvénients des fours tubulaires verticaux ? Précision vs. Capacité pour votre laboratoire

- Comment un four tubulaire de haute précision facilite-t-il la carbonisation en une étape des catalyseurs au carbure de molybdène ?