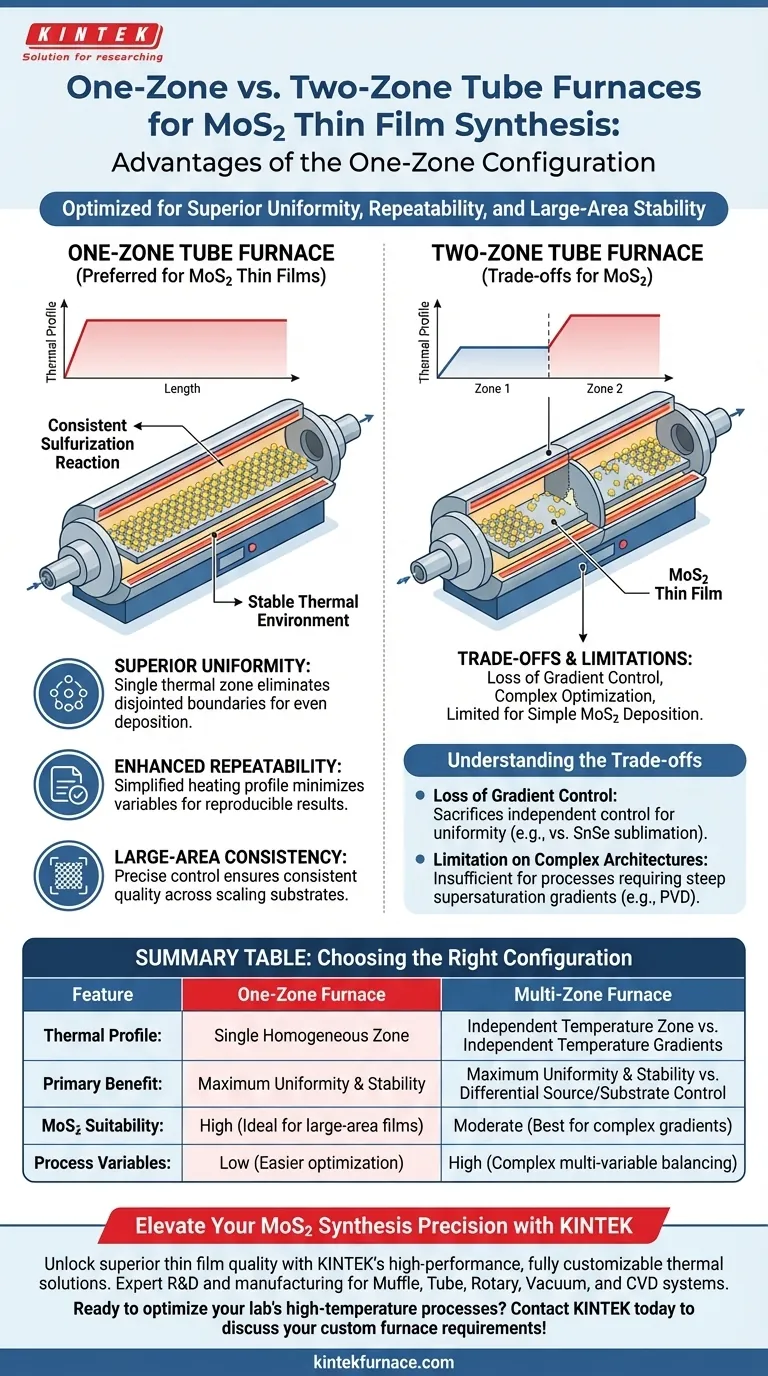

Pour la synthèse de films minces de disulfure de molybdène (MoS2), l'avantage principal d'un four tubulaire à une zone est sa capacité à offrir une uniformité et une répétabilité supérieures. Bien que les configurations multi-zones offrent un contrôle de gradient, le système à une zone crée un environnement thermique plus stable, spécifiquement optimisé pour contrôler la stabilité de la réaction de sulfuration sur de grandes surfaces.

Idée clé L'obtention de films minces de MoS2 de haute qualité repose souvent moins sur des gradients de température complexes que sur la stabilité de la réaction. Un four à une zone excelle dans ce domaine en éliminant les frontières thermiques, garantissant une sulfuration cohérente et une qualité de film répétable sur l'ensemble du substrat.

L'impact sur la qualité du film

Uniformité supérieure

Le défi le plus critique dans la synthèse de films minces est d'assurer un dépôt uniforme du matériau. Un four à une zone maintient un profil thermique unique et homogène. Cela élimine le risque de zones thermiques disjointes qui peuvent entraîner des vitesses de croissance inégales sur le substrat.

Répétabilité améliorée

Dans les environnements expérimentaux et de production, la capacité à reproduire les résultats est primordiale. En réduisant la complexité du profil de chauffage, la configuration à une zone minimise les variables du processus. Cela garantit que les conditions de processus optimisées donnent les mêmes résultats de haute qualité lors des exécutions ultérieures.

Cohérence sur de grandes surfaces

Lors de la synthèse de films sur des substrats plus grands, la cohérence thermique devient difficile à maintenir. La configuration à une zone permet un contrôle précis de l'environnement de réaction. Cela garantit des résultats cohérents, même lors de la mise à l'échelle pour des films minces sur de grandes surfaces.

Contrôle du processus et stabilité

Stabilisation de la réaction de sulfuration

La réaction chimique entre le précurseur de molybdène et le soufre est sensible. Le four à une zone permet un contrôle précis de la stabilité de cette réaction de sulfuration. En maintenant l'ensemble de la chambre de réaction à une température unifiée, le processus évite l'instabilité qui peut survenir à l'interface de différentes zones de température.

Simplicité d'optimisation

L'optimisation d'un processus dans un four à une zone se concentre sur une seule variable thermique. Cela permet aux chercheurs d'affiner l'environnement plus efficacement que d'essayer d'équilibrer l'interaction entre deux ou trois zones indépendantes.

Comprendre les compromis

Perte de contrôle du gradient

Il est important de reconnaître ce que vous sacrifiez en choisissant une configuration à une zone. Comme indiqué dans les processus pour d'autres matériaux tels que le séléniure d'étain (SnSe), les fours multi-zones (à deux ou trois zones) offrent un contrôle indépendant des zones de sublimation et de dépôt.

Limitation des architectures complexes

Si votre méthode de synthèse spécifique nécessite un gradient de température abrupt pour réguler les niveaux de sursaturation — courant dans le dépôt physique en phase vapeur (PVD) ou la croissance de cristaux massifs — un four à une zone sera insuffisant. Le système à une zone est spécialisé pour l'uniformité, pas pour séparer les températures de la source et du substrat.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne configuration de four, vous devez prioriser vos besoins de traitement spécifiques :

- Si votre objectif principal est l'uniformité des films minces de MoS2 : Choisissez le four à une zone pour maximiser la cohérence sur de grandes surfaces et la stabilité de la réaction.

- Si votre objectif principal est la croissance de cristaux complexes (par exemple, SnSe) : Choisissez un four multi-zones pour tirer parti des gradients de température indépendants afin de contrôler la sursaturation.

En alignant votre choix d'équipement sur les besoins chimiques spécifiques du MoS2, vous assurez un processus de synthèse robuste et répétable.

Tableau récapitulatif :

| Caractéristique | Four à une zone | Four multi-zones |

|---|---|---|

| Profil thermique | Zone homogène unique | Gradients de température indépendants |

| Avantage principal | Uniformité et stabilité maximales | Contrôle différentiel de la source/du substrat |

| Adaptabilité au MoS2 | Élevée (Idéal pour les films sur de grandes surfaces) | Modérée (Idéal pour les gradients complexes) |

| Variables du processus | Faible (Optimisation plus facile) | Élevée (Équilibrage complexe multi-variables) |

Améliorez la précision de votre synthèse de MoS2 avec KINTEK

Obtenez une qualité de film mince supérieure avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Que vous ayez besoin de l'uniformité stable d'un four à une zone pour une sulfuration cohérente ou d'un système multi-zones complexe, notre équipe d'ingénierie s'assure que vous disposez des bons outils pour des résultats révolutionnaires.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins personnalisés en matière de fours !

Guide Visuel

Références

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire de laboratoire dans le forgeage de l'alliage Ti-5Al-4W-2Fe ? Améliorer la thermoplasticité et la pureté

- Quels matériaux sont utilisés dans les fours tubulaires ? Composants clés pour le succès des laboratoires à haute température

- Quelles sont les principales utilisations des fours tubulaires en laboratoire ? Débloquez la précision dans la synthèse de matériaux et le traitement thermique

- Comment un système de four tubulaire facilite-t-il la croissance du graphène nanoporeux ? Obtenez des résultats de CVD de précision

- Quelles sont les principales caractéristiques qui garantissent la durabilité et la sécurité des fours tubulaires de laboratoire modernes ? Découvrez des solutions fiables à haute température

- Quelles sont les fonctions clés d'un four tubulaire à haute température ? Maîtriser la synthèse de catalyseurs à alliages à haute entropie

- Comment un four tubulaire facilite-t-il le traitement thermique T5 et T6 ? Optimiser la résistance et la dureté des alliages d'aluminium

- Quel rôle joue un four tubulaire à haute température dans la synthèse de Pt/MoS2 ? Maîtriser l'ingénierie des défauts au niveau atomique