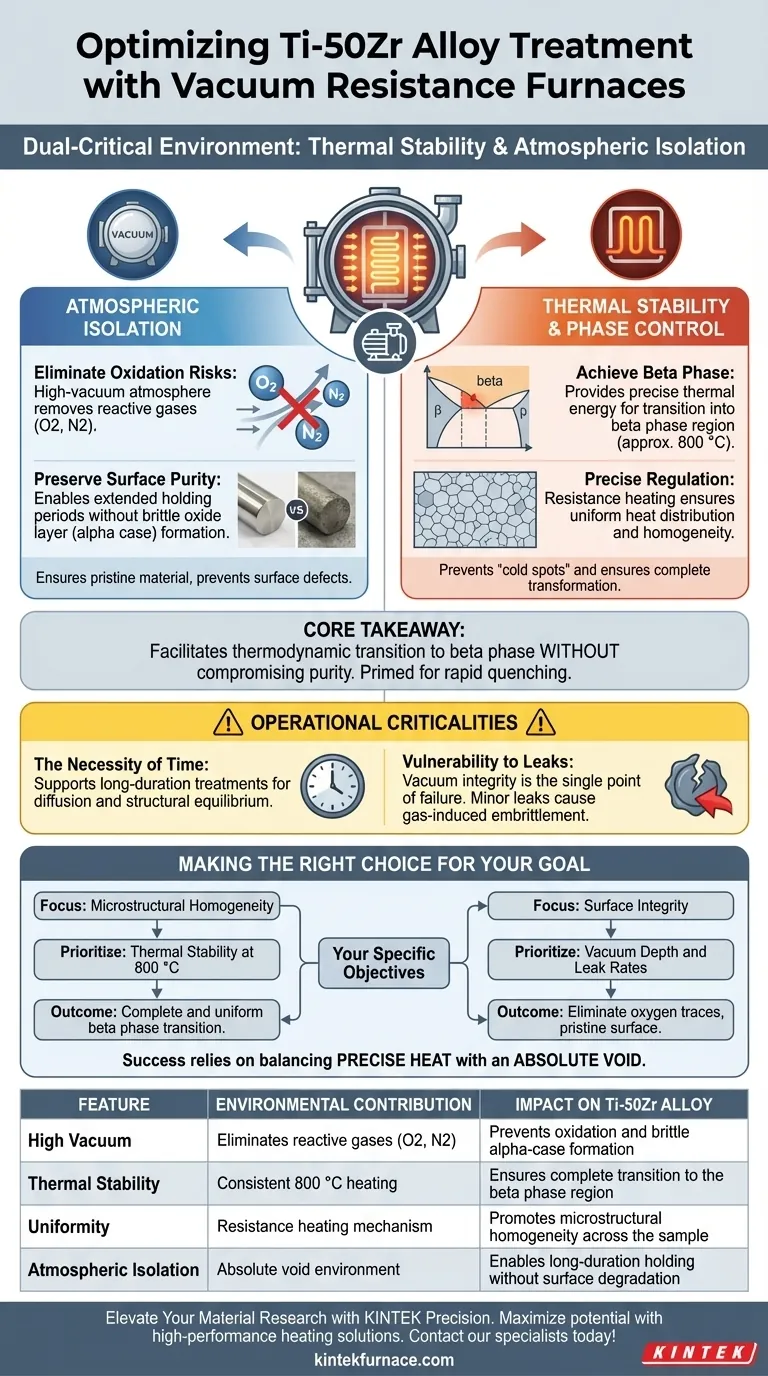

Les fours à résistance sous vide fournissent un environnement doublement critique : stabilité thermique et isolement atmosphérique. Plus précisément, ils maintiennent une température élevée stable (généralement autour de 800 °C) tout en établissant simultanément une atmosphère de vide poussé pour prévenir complètement l'oxydation pendant le traitement en solution des alliages Ti-50Zr.

Idée clé à retenir La fonction principale de cet environnement est de faciliter une transition thermodynamique vers la région de la phase bêta sans compromettre la pureté du matériau. En éliminant l'oxygène pendant les périodes de maintien prolongées, le four garantit que la microstructure de l'alliage est prête pour une trempe rapide, exempte de dégradation de surface ou de fragilisation.

Le rôle de l'isolement atmosphérique

Élimination des risques d'oxydation

La caractéristique environnementale la plus critique fournie est une atmosphère de vide poussé. Les alliages Ti-50Zr contiennent des éléments très réactifs qui se lient chimiquement à l'oxygène et à l'azote presque instantanément à des températures élevées.

Préservation de la pureté de surface

En éliminant les gaz réactifs, le four permet des périodes de maintien prolongées sans formation d'une couche d'oxyde cassante (casse alpha). Cela garantit que le matériau reste vierge, empêchant les défauts de surface qui pourraient initier des fissures ou réduire les performances mécaniques.

Stabilité thermique et contrôle de phase

Atteindre la phase bêta

Le four fournit l'énergie thermique précise requise pour amener la microstructure de l'alliage dans la région de la phase bêta. C'est l'état fondamental nécessaire pour que les propriétés souhaitées soient verrouillées lors des étapes de refroidissement ultérieures.

Régulation précise de la température

Le maintien d'une température stable, telle que 800 °C, est essentiel pour l'homogénéité. Le mécanisme de chauffage par résistance assure une distribution uniforme de la chaleur, empêchant les "points froids" où la transformation de phase pourrait rester incomplète.

Criticalités et contraintes opérationnelles

La nécessité du temps

L'environnement est conçu pour supporter des traitements en solution de longue durée. Contrairement aux méthodes de chauffage rapides, cet environnement est optimisé pour l'équilibre, permettant suffisamment de temps pour que la diffusion et les changements structurels se produisent au niveau atomique.

Vulnérabilité aux fuites

Étant donné que le processus repose entièrement sur l'absence d'atmosphère, l'intégrité du vide est le seul point de défaillance. Même des fuites mineures pendant le maintien à haute température peuvent entraîner une fragilisation induite par les gaz, ruinant efficacement la ductilité de l'alliage.

Faire le bon choix pour votre objectif

Lors de la configuration de votre équipement expérimental pour le traitement en solution de Ti-50Zr, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est l'homogénéité microstructurale : privilégiez la stabilité thermique à 800 °C pour assurer une transition complète et uniforme vers la phase bêta.

- Si votre objectif principal est l'intégrité de surface : privilégiez la profondeur du vide et les taux de fuite pour éliminer toute trace d'oxygène pendant la période de maintien prolongée.

En fin de compte, le succès du traitement repose sur l'équilibre entre une chaleur précise et un vide absolu.

Tableau récapitulatif :

| Caractéristique | Contribution environnementale | Impact sur l'alliage Ti-50Zr |

|---|---|---|

| Vide poussé | Élimine les gaz réactifs (O2, N2) | Prévient l'oxydation et la formation de casse alpha cassante |

| Stabilité thermique | Chauffage constant à 800 °C | Assure une transition complète vers la région de la phase bêta |

| Uniformité | Mécanisme de chauffage par résistance | Favorise l'homogénéité microstructurale sur l'échantillon |

| Isolement atmosphérique | Environnement de vide absolu | Permet un maintien de longue durée sans dégradation de surface |

Élevez votre recherche de matériaux avec KINTEK Precision

Maximisez le potentiel de vos alliages Ti-50Zr avec des solutions de chauffage haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de vide, mufflé, tube et CVD conçus pour répondre aux exigences rigoureuses des traitements en solution. Que vous ayez besoin d'une intégrité de vide supérieure pour prévenir la fragilisation ou d'une régulation thermique précise pour les transitions de phase, nos fours de laboratoire personnalisables sont construits selon vos spécifications uniques.

Prêt à garantir la pureté et les performances de vos matériaux avancés ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Improved Strength and Corrosion Resistance of Ti–50Zr Alloy Through Heat Treatment. DOI: 10.1002/adem.202501828

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le processus de revenu sous vide ? Obtenez des pièces brillantes, sans oxyde, avec une ténacité supérieure

- Comment un four à pression de gaz facilite-t-il la densification de Si3N4–SiC–MoSi2 ? Atteindre une densité proche de la théorie

- Quel est le rôle d'une étuve de séchage sous vide à température constante ? Solutions essentielles pour le traitement des feuilles d'électrodes

- Quelles mesures de sécurité sont incluses dans les fours de fusion sous vide poussé ? Assurer la protection de l'opérateur et du processus

- Quelle est la fonction d'un four de déliantage et de frittage à haute température dans le BMD ? Votre voie vers des pièces métalliques solides

- Quelles industries utilisent la technologie du vide dans le traitement thermique ? Débloquez la production de matériaux haute performance

- Pourquoi l'utilisation d'un four de séchage sous vide est-elle essentielle lors de la modification de l'électrode à oxygène LSC ? Atteindre une imprégnation profonde

- Pourquoi un four sous vide est-il nécessaire dans le flux de production des nanosphères de carbone ? Assurer une haute pureté et une bonne dispersion