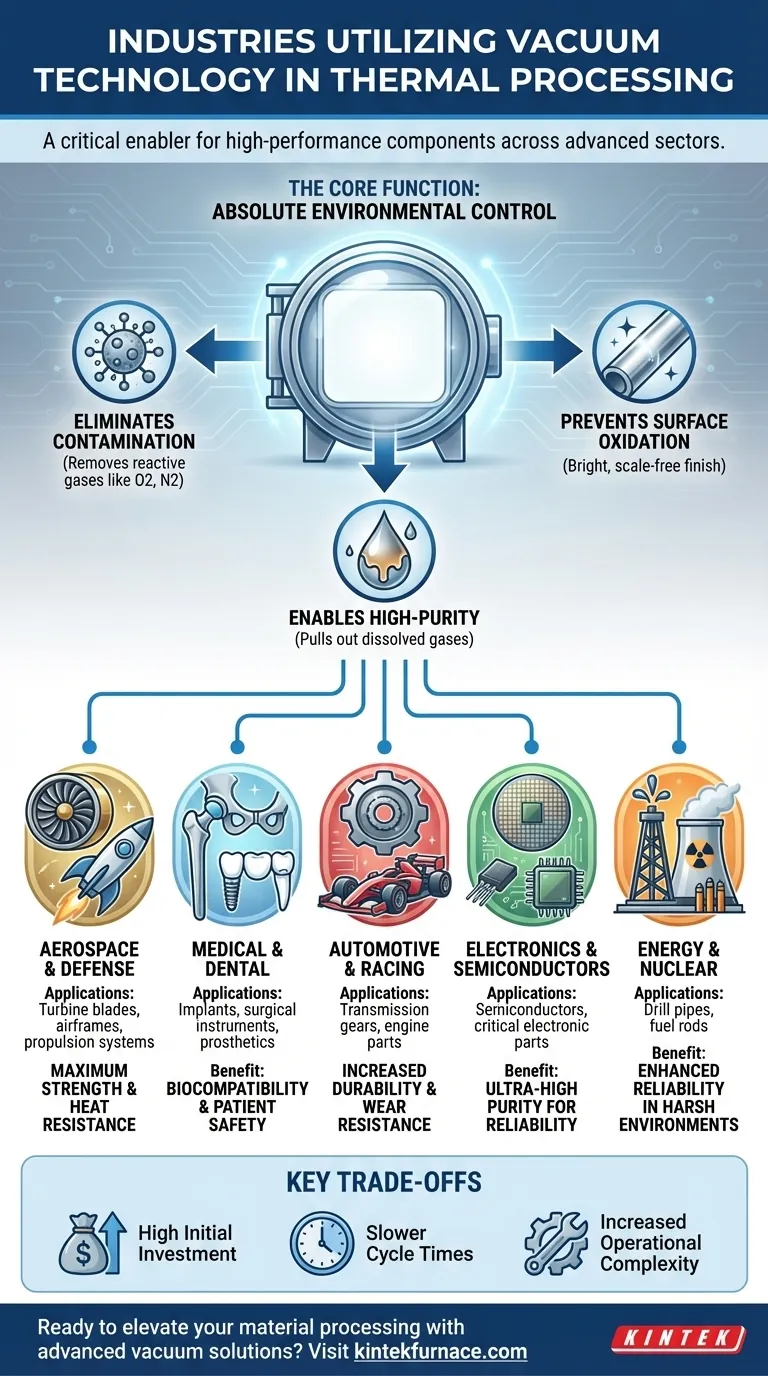

En bref, la technologie du vide est fondamentale pour presque tous les secteurs de fabrication avancée. Elle est utilisée dans des industries telles que l'aérospatiale, la médecine, l'automobile, l'électronique, le nucléaire et l'énergie. Cette technologie n'est pas un processus de niche, mais un catalyseur essentiel pour la production de composants haute performance qui définissent l'ingénierie moderne.

La raison principale pour laquelle le traitement thermique sous vide est si répandu est sa capacité à créer un environnement parfaitement contrôlé et sans contaminants. Cela permet aux fabricants de manipuler les propriétés des matériaux au niveau moléculaire, atteignant des niveaux de pureté, de résistance et de complexité qui sont tout simplement impossibles à obtenir en atmosphère ouverte.

La fonction principale du vide dans le traitement thermique

Pour comprendre pourquoi tant d'industries dépendent de cette technologie, vous devez d'abord comprendre ce qu'elle accomplit. Le vide n'est pas seulement un espace vide ; c'est un outil de contrôle environnemental absolu.

Élimination de la contamination atmosphérique

L'air qui nous entoure contient de l'oxygène, de l'azote, de la vapeur d'eau et d'autres éléments. À des températures élevées, ces éléments réagissent avidement avec les métaux, formant des oxydes et des nitrures qui dégradent l'intégrité d'un matériau.

Un four sous vide élimine ces gaz réactifs. Cela empêche les réactions chimiques indésirables, garantissant que le matériau reste dans son état pur et désiré tout au long du processus de chauffage et de refroidissement.

Permettre la production de matériaux de haute pureté

Pour des secteurs comme l'électronique et la médecine, même une contamination de quelques parties par million peut être catastrophique. Les processus de fusion et d'affinage sous vide sont utilisés pour extraire les gaz dissous comme l'oxygène et l'hydrogène du métal en fusion.

Il en résulte un matériau ultra-pur doté de propriétés électriques, mécaniques et biocompatibles supérieures, essentielles pour les semi-conducteurs et les implants médicaux.

Prévention de l'oxydation en surface

Le traitement sous vide offre une finition de surface brillante, propre et sans calamine. Puisqu'il n'y a pas d'oxygène pour provoquer l'oxydation (rouille ou calamine), les pièces sortent du four sans nécessiter d'opérations de nettoyage secondaires agressives comme le sablage ou le décapage chimique.

Applications industrielles clés et leurs moteurs

La décision d'utiliser le traitement sous vide est toujours motivée par la nécessité d'un résultat spécifique et à enjeux élevés qu'un traitement atmosphérique ne peut pas fournir.

Aérospatiale et défense : La quête de la performance

Ce secteur s'appuie sur la technologie du vide pour créer des superalliages haute performance pour des composants critiques tels que les aubes de turbine, les fuselages et les systèmes de propulsion. Ces pièces doivent résister à des températures et des contraintes extrêmes sans défaillance.

L'environnement sous vide contrôlé garantit la perfection des propriétés métallurgiques de ces alliages, offrant une résistance et une tenue à la chaleur maximales.

Médical et dentaire : L'exigence de biocompatibilité

Pour les implants médicaux, les instruments chirurgicaux et les prothèses dentaires, la pureté des matériaux est une question de sécurité du patient. Le traitement sous vide est essentiel pour créer des composants qui sont solides, résistants à la corrosion et biocompatibles.

En prévenant la contamination, le processus sous vide garantit que les implants ne réagiront pas négativement avec le corps humain. Il est également utilisé dans la fabrication additive pour créer des implants spécifiques au patient à partir de métaux réactifs comme le titane.

Automobile et course : La poussée pour la durabilité

Dans l'industrie automobile, le traitement thermique sous vide est utilisé pour augmenter la résistance et la tenue à l'usure des composants critiques tels que les engrenages de transmission, les pièces de moteur et les composants de transmission haute performance.

Cela conduit à des pièces plus durables qui peuvent supporter des charges plus élevées, ce qui est crucial à la fois pour la fiabilité des véhicules grand public et pour les exigences extrêmes des applications tout-terrain et de course.

Électronique et semi-conducteurs : L'exigence de pureté

L'industrie électronique exige des matériaux de la plus haute pureté possible pour les semi-conducteurs et autres composants électroniques critiques.

La fusion sous vide est le seul moyen de produire des matériaux suffisamment purs pour répondre à ces spécifications. Toute impureté altérerait les propriétés électriques du matériau et rendrait le composant final inutilisable.

Énergie et nucléaire : L'exigence de fiabilité

Les composants utilisés dans le forage pétrolier et gazier (tubes de forage) et la production d'énergie nucléaire (barres de combustible) fonctionnent dans certains des environnements les plus hostiles imaginables.

Le traitement sous vide garantit que ces pièces ont la résistance et la tenue à la corrosion nécessaires pour fonctionner de manière fiable et sûre sous des pressions et des températures extrêmes.

Comprendre les compromis du traitement sous vide

Bien que puissant, le traitement thermique sous vide n'est pas la solution pour toutes les applications. Il implique des compromis spécifiques qui doivent être pris en compte.

Investissement initial élevé

Les fours sous vide et leurs systèmes de pompage associés représentent une dépense en capital significative par rapport aux fours atmosphériques conventionnels. Cette technologie nécessite une analyse de rentabilité claire basée sur des pièces de grande valeur.

Temps de cycle plus longs

Le processus de mise sous vide poussé d'une chambre de four prend du temps. Cela peut entraîner des temps de cycle globaux plus longs par rapport aux processus atmosphériques, ce qui a un impact sur le débit.

Complexité opérationnelle accrue

L'utilisation et l'entretien d'un système de vide nécessitent des connaissances spécialisées. Les problèmes liés aux joints, aux pompes ou aux capteurs peuvent compromettre le processus, exigeant un niveau plus élevé de compétence de l'opérateur et un programme de maintenance rigoureux.

Faire le bon choix pour votre objectif

La décision d'utiliser le traitement sous vide doit être alignée sur les exigences de performance spécifiques de votre composant et le type de matériau.

- Si votre objectif principal est la pureté et la performance ultimes des matériaux : Le traitement sous vide est non négociable pour les métaux réactifs (comme le titane), les superalliages et les composants de qualité médicale.

- Si votre objectif principal est le durcissement rentable des aciers courants : Le traitement thermique atmosphérique conventionnel est souvent suffisant, plus rapide et plus économique.

- Si votre objectif principal est de créer des pièces complexes, de forme nette, avec des surfaces supérieures : Les procédés basés sur le vide comme la fabrication additive ou le pressage sous vide offrent une précision et une finition inégalées.

En fin de compte, la maîtrise de l'environnement sous vide est ce qui sépare la production de composants standard de la création de composants véritablement haute performance.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages principaux |

|---|---|---|

| Aérospatiale et défense | Aubes de turbine, fuselages, systèmes de propulsion | Résistance maximale, tenue à la chaleur et performance |

| Médical et dentaire | Implants, instruments chirurgicaux, prothèses dentaires | Biocompatibilité, résistance à la corrosion et sécurité du patient |

| Automobile et course | Engrenages de transmission, pièces de moteur, composants de transmission | Résistance accrue, tenue à l'usure et durabilité |

| Électronique et semi-conducteurs | Semi-conducteurs, composants électroniques | Pureté ultra-élevée pour des propriétés électriques fiables |

| Énergie et nucléaire | Tubes de forage, barres de combustible | Résistance et tenue à la corrosion améliorées dans des environnements difficiles |

Prêt à améliorer votre traitement des matériaux avec des solutions avancées sous vide ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK propose à divers laboratoires des solutions de fours haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à des exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, la médecine, l'automobile, l'électronique ou l'énergie, nous pouvons vous aider à atteindre une pureté, une résistance et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température