À la base, le revenu sous vide est un traitement thermique hautement contrôlé destiné à réchauffer des composants en acier ou en alliage préalablement trempés. Il est effectué à l'intérieur d'un four scellé dont l'air a été retiré, permettant de modifier les propriétés du matériau sans provoquer de réactions superficielles indésirables telles que l'oxydation.

L'avantage essentiel du revenu sous vide n'est pas seulement le traitement thermique lui-même, mais le contrôle atmosphérique immaculé. En éliminant l'oxygène, le processus améliore les propriétés mécaniques d'une pièce tout en produisant simultanément une finition de surface propre et brillante, éliminant souvent le besoin d'opérations de nettoyage secondaires.

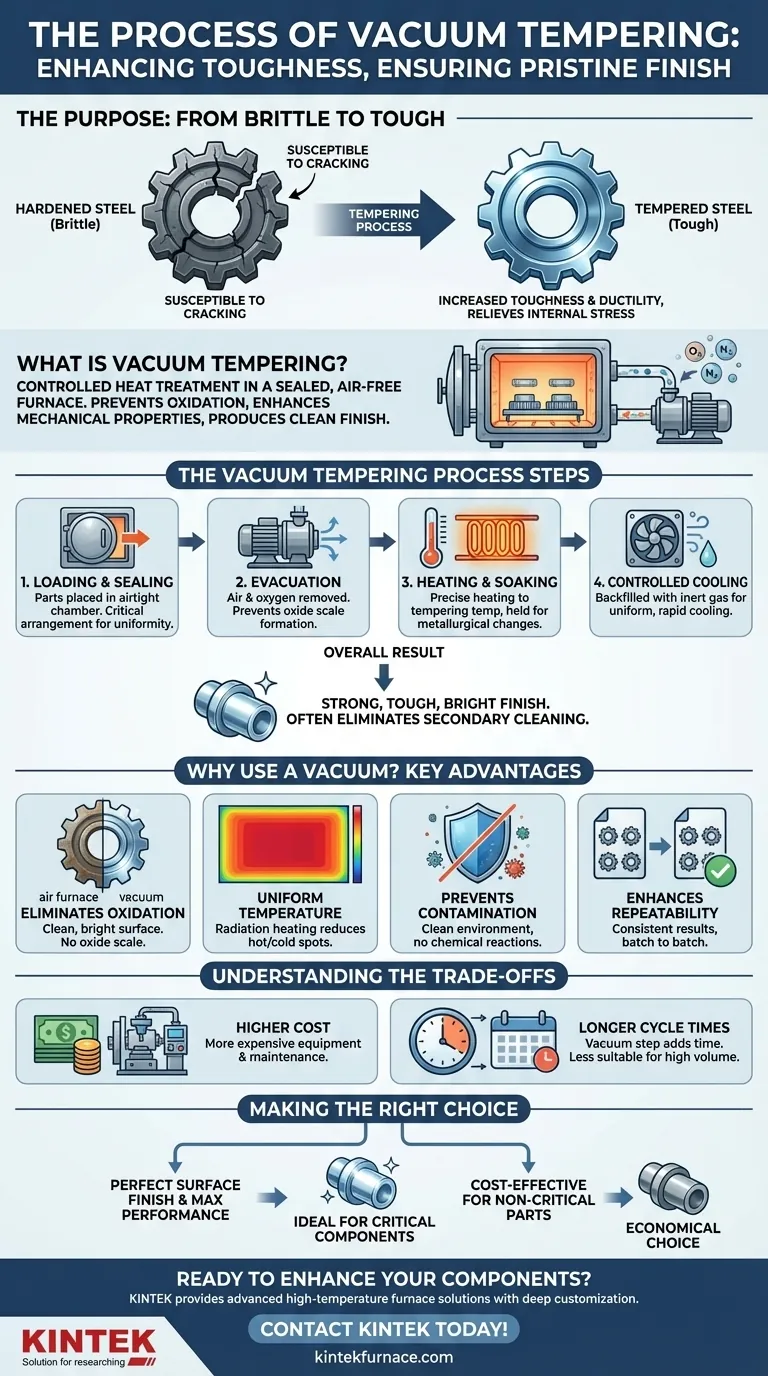

L'objectif du revenu : de cassant à tenace

Le revenu est une deuxième étape nécessaire après qu'une pièce métallique a été trempée. Comprendre son objectif est essentiel pour comprendre la valeur de l'effectuer sous vide.

Le problème de l'acier trempé

Lorsque l'acier est chauffé puis refroidi rapidement (trempé) pour atteindre une dureté élevée, il devient extrêmement cassant. Bien que très résistant à l'usure, il est susceptible de se fissurer ou de se briser sous un impact ou une contrainte brusque.

Cette fragilité rend la pièce trempée inadaptée à la plupart des applications pratiques, des outils de coupe aux composants structurels.

Comment le revenu apporte la solution

Le revenu consiste à réchauffer la pièce trempée à une température précise, bien inférieure à sa température de trempe, et à la maintenir à cette température pendant un temps spécifique.

Ce processus sacrifie une petite quantité de dureté pour un gain significatif en ténacité et en ductilité. Il soulage les contraintes internes créées pendant la trempe, résultant en un composant à la fois solide et résilient.

Comment fonctionne le processus de revenu sous vide

Le processus est une séquence d'étapes hautement contrôlées, chacune contribuant à la qualité finale de la pièce.

Étape 1 : Chargement et Scellement

Les pièces sont chargées dans le four à vide, qui est ensuite scellé pour créer une chambre étanche à l'air. L'agencement des pièces est essentiel pour assurer une exposition uniforme à la fois à la chaleur et au vide.

Étape 2 : Évacuation (Création du vide)

Un système de pompe à vide élimine l'air et les autres gaz de la chambre. L'objectif principal est d'éliminer l'oxygène, qui est l'agent responsable de la formation de calamine d'oxyde (décoloration) sur la surface du métal à haute température.

Étape 3 : Chauffage contrôlé et maintien en température (Soaking)

Une fois le niveau de vide souhaité atteint, les éléments chauffants augmentent la température des pièces. Les systèmes de contrôle d'un four à vide sont extrêmement précis, garantissant que toute la pièce chauffe uniformément.

Les pièces sont ensuite maintenues à la température de revenu cible — une phase appelée « maintien en température » (soaking) — pour permettre aux changements métallurgiques de se produire dans tout le matériau.

Étape 4 : Refroidissement contrôlé

Après le maintien en température, les pièces doivent être refroidies. Dans un four à vide, cela est souvent accéléré en remplissant à nouveau la chambre avec un gaz inerte de haute pureté, tel que l'argon ou l'azote, qui est ensuite mis en circulation par un ventilateur pour refroidir les pièces uniformément.

Pourquoi utiliser un vide ? Les avantages clés

L'utilisation d'un environnement sous vide est ce qui distingue ce processus du revenu en four atmosphérique conventionnel.

Élimine l'oxydation et la décoloration

C'est le bénéfice le plus visible. Sans oxygène, aucune calamine d'oxyde ne peut se former. Les pièces sortent du four avec une surface propre, brillante et souvent lustrée, exactement comme elles y sont entrées.

Cela peut éliminer le besoin d'opérations secondaires coûteuses et chronophages comme le sablage, le décapage ou le meulage pour enlever la calamine.

Assure une température uniforme

Dans un vide, le transfert de chaleur se fait principalement par rayonnement. Cela conduit à un chauffage très uniforme et constant, réduisant le risque de points chauds ou froids qui pourraient créer des propriétés incohérentes au sein d'une pièce.

Prévient la contamination de surface

L'environnement sous vide est exceptionnellement propre. Il empêche toute réaction chimique indésirable sur la surface de la pièce, garantissant que son intégrité et ses performances ne sont pas compromises par des contaminants présents dans un four à air libre.

Améliore la répétabilité du processus

Étant donné que l'atmosphère est si étroitement contrôlée, le revenu sous vide offre une répétabilité exceptionnellement élevée. Chaque lot peut être traité dans des conditions identiques, garantissant des résultats constants d'une pièce à l'autre et d'un lot à l'autre.

Comprendre les compromis

Bien que puissant, le revenu sous vide n'est pas le choix par défaut pour toutes les applications. L'objectivité exige de reconnaître ses limites.

Coûts d'équipement et d'exploitation plus élevés

Les fours à vide et leurs systèmes de pompage associés sont nettement plus complexes et coûteux à acheter et à entretenir que les fours atmosphériques standard.

Cycles plus longs

L'étape de création du vide ajoute du temps au cycle de processus global. Pour les pièces à haut volume et à faible marge pour lesquelles l'état de surface n'est pas pertinent, ce temps supplémentaire peut être un inconvénient.

Pas toujours nécessaire

Pour les pièces pour lesquelles une couche de calamine d'oxyde est acceptable ou sera usinée ultérieurement, le coût et le temps du traitement sous vide peuvent ne pas être justifiés. Un processus de revenu conventionnel est souvent suffisant pour ces applications.

Faire le bon choix pour votre application

Choisir le bon processus de revenu dépend entièrement des exigences de votre composant final.

- Si votre objectif principal est une finition de surface parfaite : Le revenu sous vide est le choix idéal, car il élimine le besoin de post-traitement et fournit une pièce visuellement impeccable.

- Si votre objectif principal est la performance mécanique maximale et la cohérence : L'uniformité précise de la température et l'environnement propre d'un four à vide offrent le contrôle de processus ultime.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Un processus de revenu atmosphérique conventionnel est probablement plus économique et efficace si une légère oxydation de surface est acceptable.

En fin de compte, choisir le revenu sous vide est un investissement dans la qualité, la cohérence et la finition finale de votre composant.

Tableau récapitulatif :

| Étape | Action clé | Avantage principal |

|---|---|---|

| 1. Chargement et Scellement | Les pièces sont placées dans une chambre étanche à l'air. | Prépare le contrôle atmosphérique. |

| 2. Évacuation | L'air et l'oxygène sont retirés par des pompes à vide. | Prévient l'oxydation et la calamine de surface. |

| 3. Chauffage et Maintien | Chauffage précis à la température de revenu et maintien. | Soulage les contraintes internes, augmente la ténacité. |

| 4. Refroidissement | La chambre est remplie de gaz inerte pour un refroidissement uniforme. | Maintient l'intégrité de la pièce et des propriétés constantes. |

| Résultat global | Les pièces sont solides, tenaces et ont une finition brillante. | Élimine souvent le besoin de nettoyage secondaire. |

Prêt à améliorer vos composants métalliques avec un revenu sous vide de précision ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires et installations de production des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à vide et sous atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos besoins uniques de traitement thermique.

Investissez dans une qualité et une cohérence supérieures pour vos composants les plus critiques. Laissez nos experts vous aider à obtenir des finitions brillantes, sans oxyde, et des propriétés mécaniques améliorées.

Contactez KINTEL dès aujourd'hui pour discuter de votre application et découvrir la solution de four parfaite pour vos besoins !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue