À la base, les fours de fusion sous vide poussé intègrent la sécurité grâce à une combinaison de conception physique, de systèmes de contrôle automatisés et de la nature inhérente du processus de vide lui-même. Les principales mesures intégrées comprennent des systèmes de refroidissement par eau robustes pour éviter la surchauffe, des chambres à vide scellées pour contenir le processus, et des protections électriques contre la surpression et les courts-circuits. Ces caractéristiques fonctionnent de concert avec des commandes automatisées qui surveillent et régulent constamment les paramètres critiques.

La sécurité d'un four sous vide poussé n'est pas une seule caractéristique, mais une stratégie globale. Elle combine l'élimination des dangers traditionnels tels que les flammes nues avec un contrôle précis et automatisé du processus métallurgique, ce qui se traduit par un environnement plus sûr pour les opérateurs et un produit final plus fiable.

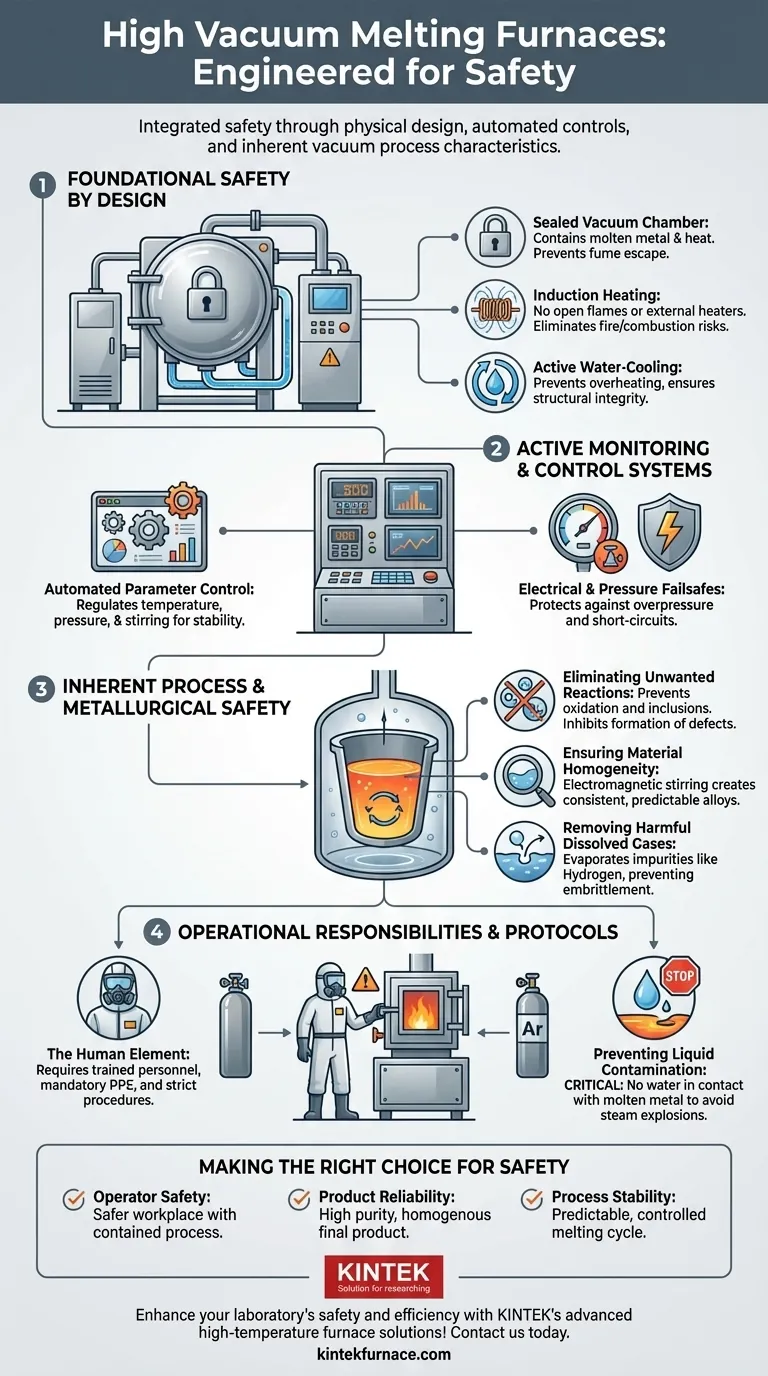

Sécurité fondamentale par la conception

L'architecture fondamentale d'un four à induction sous vide est sa première et plus importante ligne de défense, éliminant des catégories entières de risques rencontrées dans les opérations de fusion traditionnelles.

La chambre à vide scellée

L'ensemble du processus de fusion se déroule à l'intérieur d'une chambre entièrement scellée. Cette conception contient immédiatement les températures élevées et le métal en fusion, réduisant considérablement le risque de brûlures accidentelles ou de déversements courants avec les méthodes à creuset ouvert.

De plus, cet environnement scellé empêche l'échappement de vapeurs ou d'éléments vaporisés potentiellement nocifs, protégeant les opérateurs contre les risques respiratoires.

Le principe du chauffage par induction

Contrairement aux fours alimentés au combustible, les systèmes à induction utilisent des champs électromagnétiques pour chauffer directement le métal. Il n'y a pas de flammes nues ni d'éléments chauffants externes, ce qui élimine complètement le risque d'incendie, d'explosions liées à la combustion et d'exposition à des sous-produits de combustion toxiques.

Systèmes de refroidissement par eau actifs

Pour gérer l'immense chaleur générée par la bobine d'induction et le métal en fusion, ces fours dépendent de systèmes de refroidissement par eau étendus. Ces systèmes font circuler l'eau à travers les parois de la chambre et les composants électriques, évitant la surchauffe et assurant l'intégrité structurelle du four lui-même.

Systèmes de surveillance et de contrôle actifs

Bien que la conception physique fournisse une sécurité passive, une couche de systèmes actifs et automatisés garantit que le processus reste dans les limites de fonctionnement sûres à tout moment.

Contrôle automatisé des paramètres

Les fours sous vide modernes sont régis par des systèmes de contrôle sophistiqués. Ces systèmes surveillent et régulent automatiquement tous les paramètres critiques, y compris la température, la pression et l'agitation électromagnétique. Ce niveau d'automatisation assure la stabilité et la répétabilité, minimisant le potentiel d'erreur humaine.

Dispositifs de sécurité électriques et de pression

Le four est équipé de dispositifs de sécurité essentiels. La protection contre la surpression, généralement via une soupape de sécurité, empêche une accumulation dangereuse de pression à l'intérieur de la chambre. La protection contre les courts-circuits et autres verrouillages électriques protègent le système d'induction haute puissance contre une défaillance catastrophique.

Sécurité inhérente au processus et à la métallurgie

Certains des avantages de sécurité les plus importants sont un résultat direct du processus de fusion sous vide lui-même, conduisant à un produit final de meilleure qualité et plus prévisible.

Élimination des réactions indésirables

Le fonctionnement sous vide empêche le métal en fusion de réagir avec l'oxygène et l'azote de l'air. Cela inhibe la formation d'inclusions d'oxydes non métalliques, qui peuvent créer des points faibles dans la pièce coulée finale.

Le vide aide également à éliminer les éléments traces volatils nocifs par évaporation contrôlée, ce qui donne un alliage plus propre, plus pur et plus fiable.

Assurer l'homogénéité du matériau

L'utilisation de l'agitation électromagnétique garantit que le métal en fusion est complètement homogène. Cela empêche la ségrégation des différents éléments au sein de l'alliage, garantissant que le produit final possède une résistance mécanique constante et prévisible sans défauts internes.

Élimination des gaz dissous nocifs

L'environnement sous vide est extrêmement efficace pour extraire les gaz dissous, en particulier l'hydrogène, du métal en fusion. L'élimination de l'hydrogène est essentielle pour prévenir la fragilisation par l'hydrogène, un phénomène qui peut entraîner une défaillance catastrophique des matériaux à haute résistance.

Responsabilités et protocoles opérationnels

Bien que la technologie soit intrinsèquement sûre, son fonctionnement exige toujours des protocoles stricts et un personnel formé pour gérer les risques associés.

L'élément humain

La sécurité appropriée dépend d'opérateurs bien formés. Cela inclut l'utilisation obligatoire d'équipements de protection individuelle (EPI), le respect de toutes les procédures d'exploitation standard et la garantie que le personnel non autorisé est tenu à l'écart de la zone d'opération.

Gestion des gaz de processus

Les fours sous vide utilisent souvent des gaz inertes comme l'argon pour le remplissage arrière de la chambre. La manipulation, le stockage et la gestion en toute sécurité de ces cylindres de gaz à haute pression sont des composantes critiques du plan de sécurité global.

Prévention de la contamination liquide

Une règle de sécurité fondamentale est d'empêcher tout liquide, en particulier l'eau, d'entrer en contact avec le métal en fusion. Une fuite dans le four pourrait provoquer une explosion de vapeur. Cela souligne l'importance d'un système de refroidissement bien entretenu et de pratiques opérationnelles disciplinées.

Faire le bon choix pour votre objectif

Comprendre ces dimensions de sécurité vous permet d'aligner les avantages de la technologie avec vos objectifs principaux.

- Si votre objectif principal est la sécurité de l'opérateur et la santé environnementale : La conception scellée du four, l'absence de flammes nues et le confinement des fumées offrent un lieu de travail fondamentalement plus sûr par rapport aux méthodes traditionnelles.

- Si votre objectif principal est la fiabilité du produit final : Les contrôles de processus inhérents qui éliminent les impuretés, suppriment la porosité gazeuse et assurent l'homogénéité de l'alliage sont sa plus grande contribution à la sécurité.

- Si votre objectif principal est l'automatisation et la stabilité du processus : Les systèmes intégrés pour la surveillance de la température, de la pression et des charges électriques garantissent un cycle de fusion prévisible et hautement contrôlé.

En fin de compte, un four de fusion sous vide poussé assure la sécurité en transformant la fusion d'un processus de combustion incontrôlé en une procédure scientifique précisément gérée et contenue.

Tableau récapitulatif :

| Caractéristique de sécurité | Description |

|---|---|

| Chambre à vide scellée | Contient les températures élevées et le métal en fusion, empêche l'évasion des fumées |

| Chauffage par induction | Pas de flammes nues, réduit les risques d'incendie et d'explosion |

| Systèmes de refroidissement par eau | Prévient la surchauffe et maintient l'intégrité structurelle |

| Commandes automatisées | Surveille et régule la température, la pression et l'agitation |

| Dispositifs de sécurité électriques et de pression | Protège contre la surpression et les courts-circuits |

| Sécurité inhérente au processus | Élimine les réactions indésirables, élimine les gaz, assure l'homogénéité |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant des performances supérieures et une tranquillité d'esprit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5