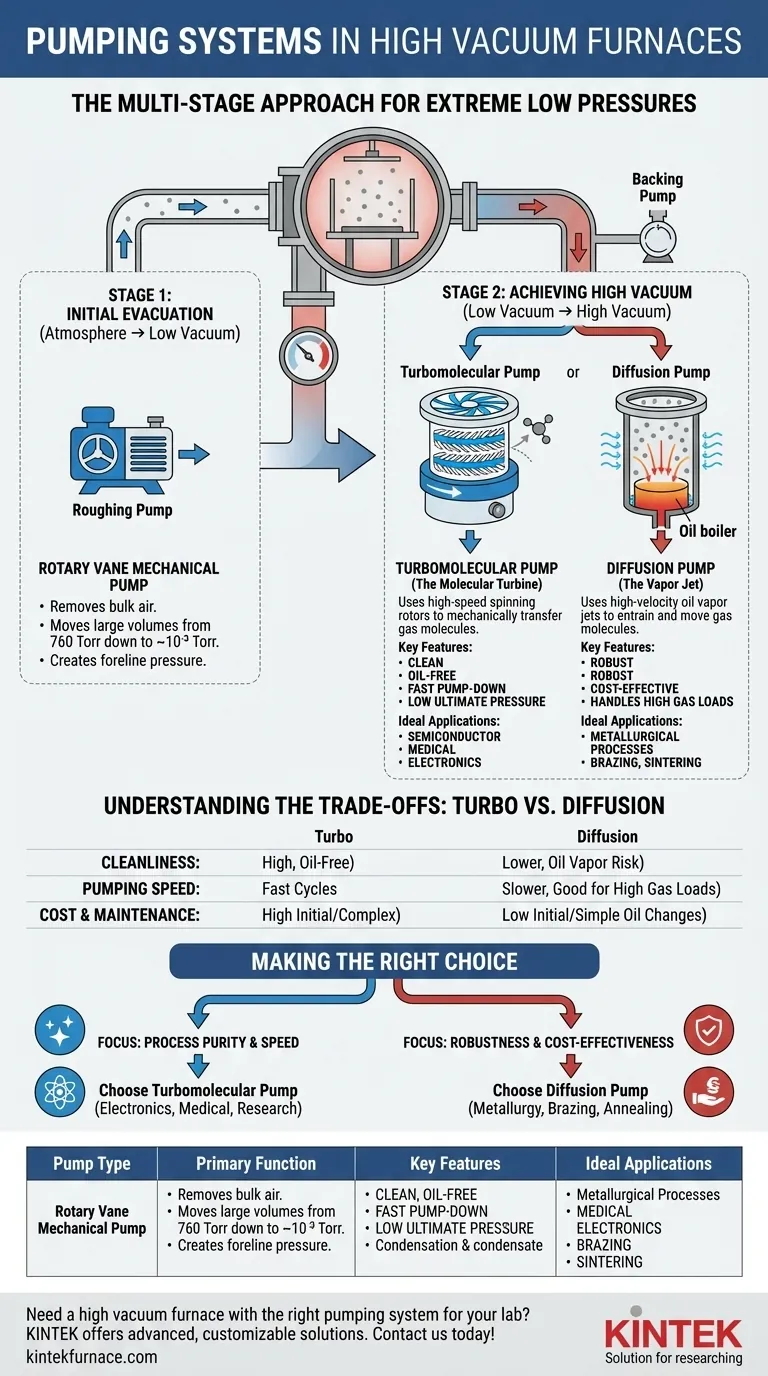

À la base, un four à vide poussé repose sur un système de pompage multi-étages. Ces systèmes combinent toujours une pompe mécanique « d'ébauche », qui effectue l'évacuation initiale, avec une pompe à vide poussé spécialisée – le plus souvent une pompe turbomoléculaire ou une pompe à diffusion – pour atteindre les pressions extrêmement basses requises pour un traitement thermique de haute pureté.

Aucune pompe unique ne peut combler efficacement l'énorme écart de pression entre l'atmosphère et un vide poussé. La solution est un appariement stratégique : une pompe mécanique à grand volume crée l'environnement initial à basse pression, permettant à une pompe à vide poussé de prendre le relais et d'atteindre la pression cible finale.

Pourquoi un système multi-étages est essentiel

L'obtention d'un vide poussé est un processus d'élimination des molécules de gaz d'une chambre scellée. Différentes pompes sont conçues pour fonctionner efficacement à différentes plages de pression, ce qui rend une solution à pompe unique peu pratique.

Le rôle de la pompe mécanique "d'ébauche"

Le premier étage d'évacuation est géré par une pompe mécanique, souvent une pompe à palettes rotatives. Son rôle est d'éliminer la majeure partie de l'air de la chambre du four, réduisant la pression des niveaux atmosphériques (760 Torr) jusqu'à la plage de vide faible (environ 10⁻³ Torr).

Ces pompes sont excellentes pour déplacer de grands volumes de gaz mais deviennent très inefficaces à des pressions plus basses. Elles effectuent le "gros du travail" initial pour créer un environnement où la pompe à vide poussé peut commencer à fonctionner.

Le rôle de la pompe "de finition" à vide poussé

Une fois que la pompe mécanique a établi une pression d'« avant-vide » ou de « refoulement » suffisante, la pompe à vide poussé prend le relais. Ces pompes fonctionnent selon les principes du transfert de quantité de mouvement, capturant efficacement les molécules de gaz individuelles et les dirigeant vers la pompe mécanique pour une expulsion finale du système.

Les principales technologies de pompes à vide poussé

Le choix de la pompe à vide poussé est une caractéristique déterminante de la capacité du four. Les deux options les plus courantes sont les pompes turbomoléculaires et les pompes à diffusion.

Pompes turbomoléculaires (la turbine moléculaire)

Une pompe turbomoléculaire, ou « turbopompe », fonctionne comme une turbine multi-étages. Elle utilise des ensembles de pales de rotor et de stator tournant à des vitesses extrêmement élevées (des dizaines de milliers de tours/minute) pour littéralement « propulser » les molécules de gaz de la chambre du four vers la sortie de la pompe de refoulement.

Il s'agit d'un processus purement mécanique de transfert de quantité de mouvement. Comme il n'introduit aucune vapeur dans le système, il est considéré comme une méthode de pompage « propre ».

Pompes à diffusion (le jet de vapeur)

Une pompe à diffusion est un dispositif plus simple sans pièces mobiles. Elle fonctionne en faisant bouillir une huile spécialisée au fond de la pile de la pompe. Cela crée un jet de vapeur d'huile à grande vitesse qui descend, entraînant les molécules de gaz de la chambre du four et les tirant vers la sortie d'avant-vide.

Des serpentins de refroidissement sur la paroi extérieure de la pompe provoquent la condensation de la vapeur d'huile et son retour à la bouilloire, tandis que le gaz capturé est éliminé par la pompe de refoulement.

Comprendre les compromis : Turbo vs. Diffusion

Choisir entre une pompe turbomoléculaire et une pompe à diffusion implique d'équilibrer les performances, la propreté et la complexité opérationnelle.

Propreté et contamination

Les pompes turbomoléculaires offrent un vide intrinsèquement plus propre et sans hydrocarbures car elles n'utilisent aucun fluide vaporisé. Ceci est essentiel pour les applications très sensibles comme la fabrication de semi-conducteurs, la fabrication de dispositifs médicaux et l'électronique où toute contamination par l'huile pourrait ruiner le produit.

Les pompes à diffusion, par nature, utilisent de la vapeur d'huile. Bien que les conceptions modernes incluent des déflecteurs pour minimiser cela, le risque de retour d'huile dans la chambre du four existe toujours, ce qui peut être préjudiciable à certains processus.

Vitesse de pompage et performances

Les turbopompes offrent généralement des cycles de pompage plus rapides et peuvent atteindre des pressions ultimes plus basses que les pompes à diffusion. Elles sont prêtes à fonctionner presque immédiatement après avoir atteint leur vitesse de rotation.

Les pompes à diffusion nécessitent une période de préchauffage pour que l'huile bout et une période de refroidissement par la suite. Cependant, elles sont souvent plus efficaces pour gérer de grandes rafales soudaines de gaz (fortes charges gazeuses) qui peuvent se produire pendant le dégazage du processus.

Coût et maintenance

Les pompes à diffusion sont mécaniquement simples, robustes et ont généralement un coût d'achat initial inférieur. Leur maintenance principale implique des changements d'huile périodiques.

Les pompes turbomoléculaires sont des instruments de précision plus complexes avec des coûts initiaux plus élevés. Leurs roulements à grande vitesse ont une durée de vie limitée et nécessiteront éventuellement une reconstruction ou un remplacement coûteux.

Faire le bon choix pour votre objectif

Le système de pompage doit être adapté aux exigences des matériaux du processus et du produit final souhaité.

- Si votre objectif principal est la pureté et la vitesse du processus : Un système de pompe turbomoléculaire est le choix supérieur pour son fonctionnement propre et sans huile et son cyclage rapide, idéal pour l'électronique, le médical et les applications de recherche.

- Si votre objectif principal est la robustesse et la rentabilité : Un système de pompe à diffusion bien entretenu est un cheval de bataille fiable pour les processus métallurgiques comme le brasage, le frittage et le recuit où une pureté extrême est moins critique.

En fin de compte, la sélection du système de pompage correct est une décision calculée basée sur l'équilibre spécifique de pureté, de vitesse et de budget que votre application exige.

Tableau récapitulatif :

| Type de pompe | Fonction principale | Caractéristiques clés | Applications idéales |

|---|---|---|---|

| Pompe mécanique (d'ébauche) | Évacuation initiale de l'atmosphère vers le vide faible (~10⁻³ Torr) | Gestion de grands volumes de gaz, crée une pression d'avant-vide | Étape d'ébauche générale pour tous les systèmes |

| Pompe turbomoléculaire | Atteint le vide poussé avec un fonctionnement propre et sans huile | Pompage rapide, pression ultime basse, sans hydrocarbures | Semi-conducteurs, dispositifs médicaux, électronique |

| Pompe à diffusion | Atteint le vide poussé en utilisant des jets de vapeur d'huile | Robuste, économique, gère des charges gazeuses élevées | Brasage, frittage, recuit où la pureté est moins critique |

Besoin d'un four à vide poussé avec le bon système de pompage pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous dotés de capacités de personnalisation approfondies pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons améliorer l'efficacité et la pureté de votre traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur