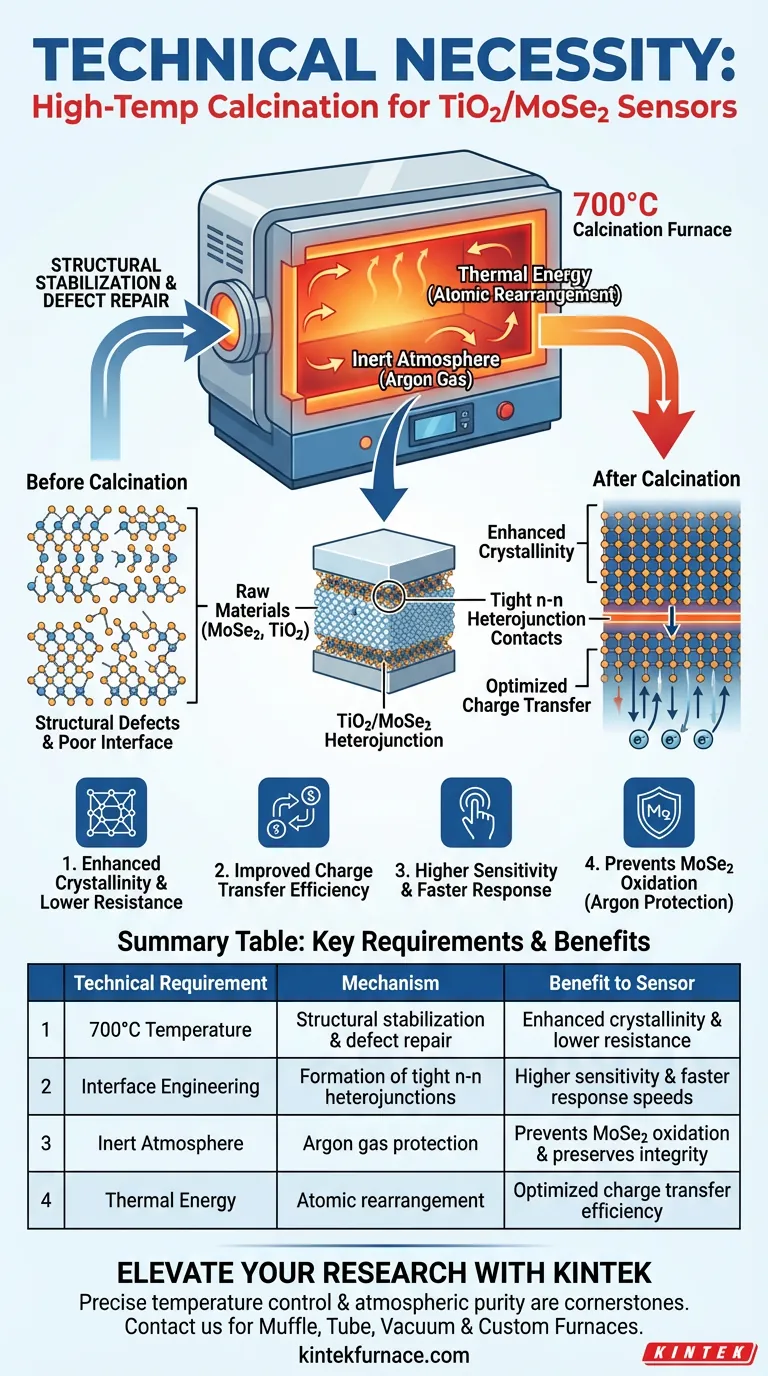

La nécessité technique d'utiliser un four de calcination à haute température réside dans sa capacité à créer un environnement précis de 700°C requis pour la stabilisation structurelle et la réparation des défauts des matériaux MoSe2. Ce traitement thermique est le mécanisme spécifique qui améliore la cristallinité du matériau, permettant un transfert de charge efficace et la formation de contacts d'hétérojonction n-n serrés entre le TiO2 et le MoSe2.

Point clé à retenir Le four de calcination agit comme un outil essentiel d'ingénierie structurelle, utilisant la chaleur de 700°C pour réparer les défauts atomiques et fusionner l'interface TiO2 et MoSe2. Ce processus transforme les matières premières en un capteur hautement sensible et conducteur, capable de temps de réponse rapides.

La physique de la transformation structurelle

Amélioration de la cristallinité et réparation des défauts

La fonction principale du four est de soumettre le matériau MoSe2 à une énergie thermique élevée, spécifiquement à 700°C.

À cette température, le matériau subit un processus de stabilisation structurelle. L'énergie thermique permet aux atomes de se réarranger, réparant efficacement les défauts internes et les irrégularités au sein du réseau cristallin.

Ce processus de réparation améliore considérablement la cristallinité du matériau. Une cristallinité plus élevée est directement corrélée à une résistance électrique réduite, créant un chemin plus clair pour le flux d'électrons.

Amélioration de l'efficacité du transfert de charge

L'objectif ultime de l'amélioration de la cristallinité est d'optimiser les propriétés électriques du capteur.

En réparant les défauts qui autrement agiraient comme des pièges pour les porteurs de charge, le processus de calcination améliore l'efficacité du transfert de charge. Cela garantit que les signaux électriques générés par la détection de gaz sont transmis efficacement à travers le matériau.

Optimisation de l'interface hétérojonction

Formation de contacts n-n serrés

Au-delà des matériaux individuels, le four est essentiel pour l'ingénierie de l'interface où le TiO2 et le MoSe2 se rencontrent.

Un contrôle précis de la température garantit la formation de contacts d'hétérojonction n-n serrés. Cette intimité physique entre les deux semi-conducteurs est ce qui permet au capteur de fonctionner comme une unité cohérente plutôt que comme deux matériaux distincts.

Augmentation de la sensibilité et de la vitesse de réponse

La qualité du contact hétérojonction dicte les métriques de performance du capteur final.

Une interface bien calcinée entraîne une sensibilité significativement accrue aux gaz cibles. De plus, le transfert de charge efficace à travers cette jonction serrée améliore la vitesse de réponse, permettant au capteur de réagir rapidement aux changements environnementaux.

Comprendre les compromis et les risques

Le rôle crucial de l'atmosphère

Bien que la haute température soit nécessaire à la réparation structurelle, elle présente un risque chimique important pour le MoSe2.

Le MoSe2 est très susceptible à l'oxydation lorsqu'il est exposé à l'oxygène à ces hautes températures. Si l'environnement du four n'est pas strictement contrôlé, le séléniure se dégradera, détruisant l'intégrité chimique du capteur.

Gestion des contrôles environnementaux

Pour atténuer l'oxydation, le processus de calcination nécessite une atmosphère protectrice inerte, généralement fournie par de l'argon de haute pureté.

La configuration du four doit permettre l'introduction d'argon pour créer un environnement sans oxygène. Sans ce flux de gaz protecteur, les avantages de la chaleur de 700°C sont annulés par la destruction chimique du matériau de détection actif.

Faire le bon choix pour votre objectif

Pour vous assurer de fabriquer un capteur fonctionnel et haute performance, appliquez les principes suivants :

- Si votre objectif principal est la sensibilité du capteur : Priorisez l'atteinte du seuil de 700°C pour maximiser la cristallinité et assurer la formation de jonctions n-n serrées.

- Si votre objectif principal est la longévité du matériau : Un contrôle rigoureux de l'atmosphère d'argon est nécessaire pour prévenir l'oxydation et préserver la capacité d'adsorption spécifique pour des gaz tels que le SO2.

Maîtriser le processus de calcination fait la différence entre un amas de poudres brutes et un dispositif de détection de haute précision.

Tableau récapitulatif :

| Exigence technique | Mécanisme | Bénéfice pour le capteur |

|---|---|---|

| Température de 700°C | Stabilisation structurelle et réparation des défauts | Cristallinité améliorée et résistance plus faible |

| Ingénierie de l'interface | Formation de jonctions n-n serrées | Sensibilité plus élevée et vitesses de réponse plus rapides |

| Atmosphère inerte | Protection par gaz argon | Prévient l'oxydation du MoSe2 et préserve l'intégrité |

| Énergie thermique | Réarrangement atomique | Efficacité optimisée du transfert de charge |

Élevez votre recherche sur les semi-conducteurs avec KINTEK

Le contrôle précis de la température et la pureté de l'atmosphère sont les pierres angulaires de la fabrication réussie des hétérojonctions TiO2/MoSe2. Chez KINTEK, nous comprenons qu'une différence de quelques degrés ou une trace d'oxygène peut déterminer le succès de votre recherche sur les capteurs.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire haute performance, notamment :

- Fours à moufle et à tube : Parfaits pour la stabilisation structurelle à 700°C.

- Systèmes sous vide et CVD : Assurant les environnements sans oxygène dont vos matériaux ont besoin.

- Fours rotatifs et personnalisés : Spécifiquement conçus pour des besoins uniques de synthèse de matériaux.

Ne faites aucun compromis sur votre cristallinité ou votre sensibilité. Contactez notre équipe technique dès aujourd'hui pour trouver le système haute température personnalisable qui correspond aux exigences uniques de votre laboratoire et faites progresser votre innovation.

Guide Visuel

Références

- Lanjuan Zhou, Dongzhi Zhang. TiO2 Nanosphere/MoSe2 Nanosheet-Based Heterojunction Gas Sensor for High-Sensitivity Sulfur Dioxide Detection. DOI: 10.3390/nano15010025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Pourquoi un processus de frittage en deux étapes est-il utilisé pour le LATP poreux ? Maîtriser l'intégrité structurelle et la porosité

- Pourquoi l'étape de calcination est-elle essentielle pour la ferrite de cuivre ? Obtenez une haute pureté et une excellente cristallinité

- Pourquoi un environnement de stockage sous vide est-il nécessaire pour les films d'électrolyte polymère solide ? Assurer l'intégrité du film et la précision des données

- Quel est le rôle d'une étuve de séchage à température constante de laboratoire ? Préservation de l'intégrité des nanocatalyseurs magnétiques

- Pourquoi un rapport KOH de 1:4 et 1000 °C sont essentiels pour l'activation chimique ? Atteindre une surface spécifique ultra-élevée

- Quels sont les deux phénomènes clés essentiels à la compréhension du chauffage par induction ? Maîtrisez les principes fondamentaux

- Quel rôle joue un four de frittage rapide de type à bande dans la formation des contacts métalliques ? Optimiser l'efficacité des cellules solaires