La combinaison d'un rapport de mélange de 1:4 de KOH et d'un environnement de 1000 °C est motivée par la nécessité d'induire une transformation chimique spécifique et agressive qui ne peut pas se produire à des températures ou des concentrations plus basses.

À 1000 °C, l'environnement déclenche une puissante réaction d'oxydoréduction où le KOH est chimiquement réduit en potassium métallique. Ce potassium métallique s'intercale (s'insère) de force entre les couches de carbone de votre matériau, dilatant physiquement le réseau. Ce processus extrême est le principal mécanisme de génération de structures poreuses hiérarchiques et d'obtention de surfaces spécifiques ultra-élevées (jusqu'à 1747 m²/g).

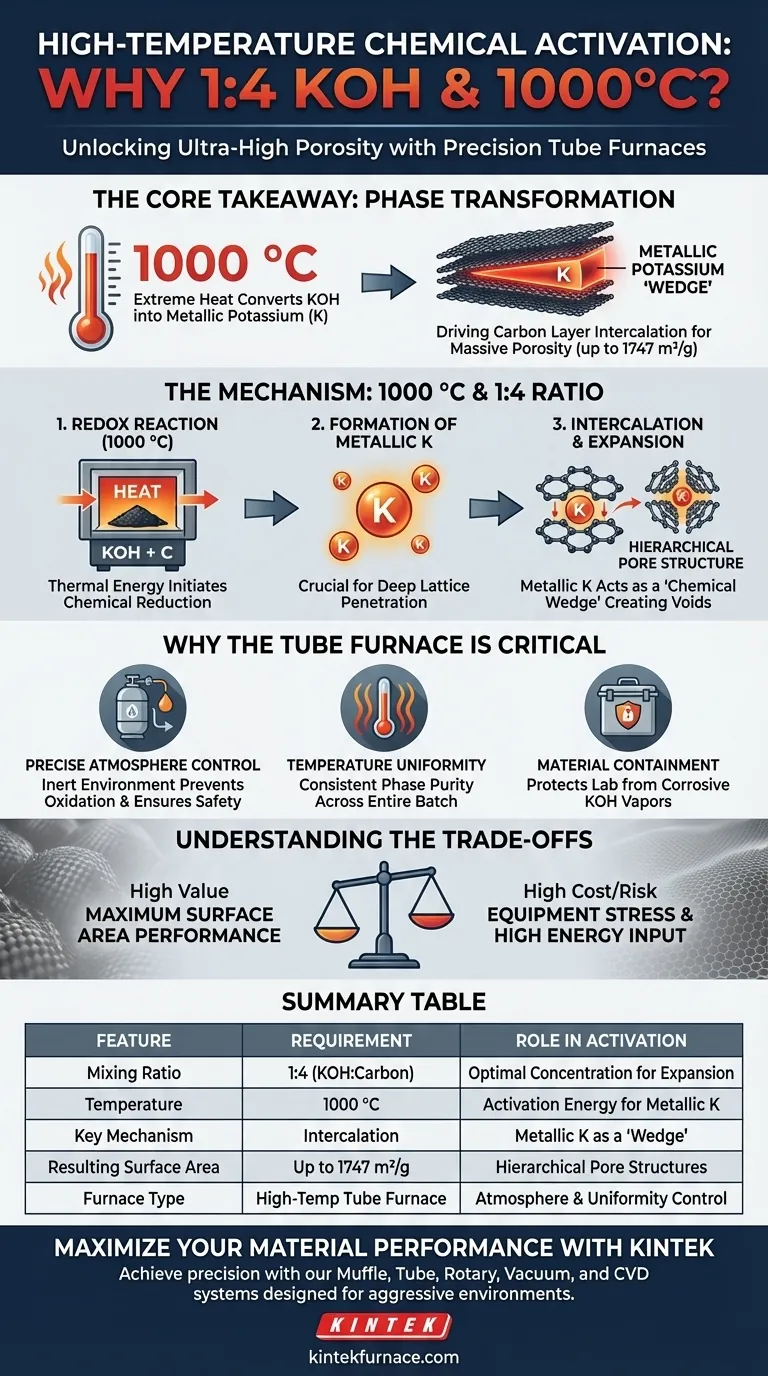

Point clé à retenir La nécessité de ces conditions extrêmes réside dans la transformation de phase : la chaleur de 1000 °C fournit l'énergie d'activation pour convertir le KOH en potassium métallique. Cet agent métallique agit comme un "coin chimique", séparant les couches de carbone pour créer la porosité massive requise pour une adsorption ionique haute performance.

Le Mécanisme d'Activation à Haute Température

Moteur de la Réaction d'Oxydoréduction

Le point de consigne de 1000 °C n'est pas arbitraire ; il fournit l'énergie d'activation thermique nécessaire pour initier une forte réaction d'oxydoréduction entre le matériau carbonisé et le KOH.

En dessous de ce seuil de température, la réaction peut rester incomplète ou superficielle. La haute énergie thermique garantit que la cinétique chimique est suffisamment rapide pour traiter complètement le matériau dans la zone de chauffage du four.

Formation de Potassium Métallique

L'événement chimique critique défini par ces conditions est la réduction de l'hydroxyde de potassium (KOH) en potassium métallique.

Ce changement de phase est essentiel car le KOH ionique réagit différemment du potassium métallique. C'est la forme métallique qui possède la capacité unique de pénétrer profondément dans la structure du réseau de carbone.

Intercalation et Expansion des Pores

Une fois généré, le potassium métallique s'intercale dans les couches de carbone.

Imaginez ce processus comme le gonflage d'un ballon à l'intérieur d'une pile de papier. Le potassium force les couches de carbone à s'écarter, provoquant une expansion significative du réseau. Lorsque le potassium est ensuite lavé, il laisse derrière lui un réseau complexe de vides, résultant en une structure poreuse hiérarchique.

Pourquoi le Four Tubulaire est Critique

Contrôle Précis de l'Atmosphère

Les données supplémentaires indiquent que les fours tubulaires offrent des atmosphères réglables (vide, gaz réducteurs ou inertes).

Ceci est vital lorsque l'on travaille avec du potassium métallique à 1000 °C. Le four vous permet de maintenir un environnement strictement contrôlé (probablement inerte) pour empêcher le potassium métallique de s'oxyder prématurément ou de réagir de manière explosive avec l'air non contrôlé, garantissant la sécurité et la pureté chimique du processus.

Uniformité de la Température

L'obtention d'une structure poreuse cohérente nécessite que chaque gramme du mélange subisse exactement la même température.

Les fours tubulaires à haute température utilisent des contrôleurs PID avancés et des éléments chauffants spécifiques (comme SiC ou MoSi2) pour assurer une uniformité de température élevée. Cela garantit que la pureté de phase et les modifications de la structure cristalline sont cohérentes dans tout le lot d'échantillons.

Confinement des Matériaux

Chauffer des alcalis corrosifs comme le KOH à 1000 °C présente des défis de confinement importants.

Les fours tubulaires sont conçus avec des matériaux de tube spécifiques (tels que l'alumine ou des alliages spécialisés) et des mécanismes de porte sécurisés. Cette isolation protège l'environnement du laboratoire et les éléments chauffants des vapeurs corrosives générées pendant le processus d'activation.

Comprendre les Compromis

Stress et Corrosion de l'Équipement

Bien que nécessaire à l'activation, 1000 °C est un environnement agressif pour les composants du four.

Les vapeurs de KOH sont très corrosives pour de nombreuses céramiques et éléments chauffants. Même avec un four tubulaire robuste, la durée de vie du tube (quartz, alumine ou alliage) peut être réduite en raison de la sévérité de l'attaque chimique requise pour obtenir une surface spécifique élevée.

Énergie et Efficacité

Atteindre et maintenir 1000 °C nécessite un apport d'énergie important.

Bien que le four soit conçu pour l'efficacité avec des cycles de chauffage rapides, le processus est intrinsèquement gourmand en énergie. Vous échangez l'efficacité énergétique contre la performance de surface spécifique maximale.

Faire le Bon Choix pour Votre Objectif

Lors de la configuration de votre protocole d'activation, tenez compte des exigences de votre objectif final spécifique :

- Si votre objectif principal est la Surface Spécifique Maximale : Tenez-vous au protocole de 1000 °C pour assurer une conversion complète en potassium métallique et une expansion maximale du réseau (jusqu'à 1747 m²/g).

- Si votre objectif principal est la Sécurité du Processus et la Longévité de l'Équipement : Assurez-vous que votre matériau de tube est chimiquement résistant aux vapeurs alcalines à haute température et vérifiez que vos capacités de purge de gaz sont pleinement fonctionnelles.

- Si votre objectif principal est la Reproductibilité : Comptez sur le contrôleur PID du four tubulaire pour maintenir une stricte uniformité, car même de légères baisses de température inhiberont la formation du "coin" de potassium métallique.

En fin de compte, l'environnement de 1000 °C est le prix énergétique que vous payez pour transformer le KOH en l'outil de potassium métallique nécessaire pour sculpter physiquement une porosité ultra-élevée.

Tableau Récapitulatif :

| Caractéristique | Exigence | Rôle dans l'Activation |

|---|---|---|

| Rapport de Mélange | 1:4 (KOH:Carbone) | Fournit une concentration chimique optimale pour l'expansion du réseau |

| Température | 1000 °C | Fournit l'énergie d'activation pour réduire le KOH en potassium métallique |

| Mécanisme Clé | Intercalation | Le potassium métallique agit comme un 'coin' pour dilater les couches de carbone |

| Surface Spécifique Résultante | Jusqu'à 1747 m²/g | Crée des structures poreuses hiérarchiques pour l'adsorption d'ions |

| Type de Four | Four Tubulaire Haute Température | Assure le contrôle de l'atmosphère inerte et l'uniformité thermique |

Maximisez les Performances de Votre Matériau avec KINTEK

Atteignez la précision à chaque cycle d'activation avec les solutions haute température de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD conçus pour résister aux environnements chimiques les plus agressifs, y compris l'activation au KOH. Que vous ayez besoin de conceptions de fours personnalisables ou d'une uniformité de température supérieure pour vos recherches en laboratoire, KINTEK offre la durabilité et le contrôle dont vous avez besoin.

Prêt à faire passer votre synthèse de matériaux à l'échelle supérieure ? Contactez nos experts dès aujourd'hui pour trouver le four personnalisable parfait pour vos besoins uniques !

Guide Visuel

Références

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un incubateur est-il nécessaire pour le VP-FSCM ? Contrôles de durcissement maîtres pour des résultats de solidification du sol supérieurs

- Pourquoi les fours discontinus (batch) sont-ils considérés comme essentiels pour certaines applications ? Obtenez précision et flexibilité dans le traitement thermique

- Quel est le rôle de l'équipement de contrôle de la température dans le traitement de l'acier 60Si2CrV ? Assurer la dureté et la longévité

- Comment un four à bain de sel fondu facilite-t-il la nitruration de l'acier inoxydable AISI 304 ? Guide expert pour une dureté de surface supérieure

- Quels sont les avantages fondamentaux de l'utilisation d'un four de frittage par micro-ondes ? Obtenez une précision inégalée dans les céramiques Al2O3/TiC

- Comment les dispositifs de compensation d'expansion sont-ils modélisés dans les simulations à haute température ? Améliorez la précision grâce à la modélisation d'auto-compensation

- Pourquoi la calcination à 700 °C est-elle nécessaire pour la biosilice diatomée extraite ? Atteindre une stabilité maximale du matériau

- Quelle est la fonction d'une étuve de laboratoire dans le traitement de la biomasse de palmier fourrager et d'agave ? Optimiser la stabilisation aujourd'hui