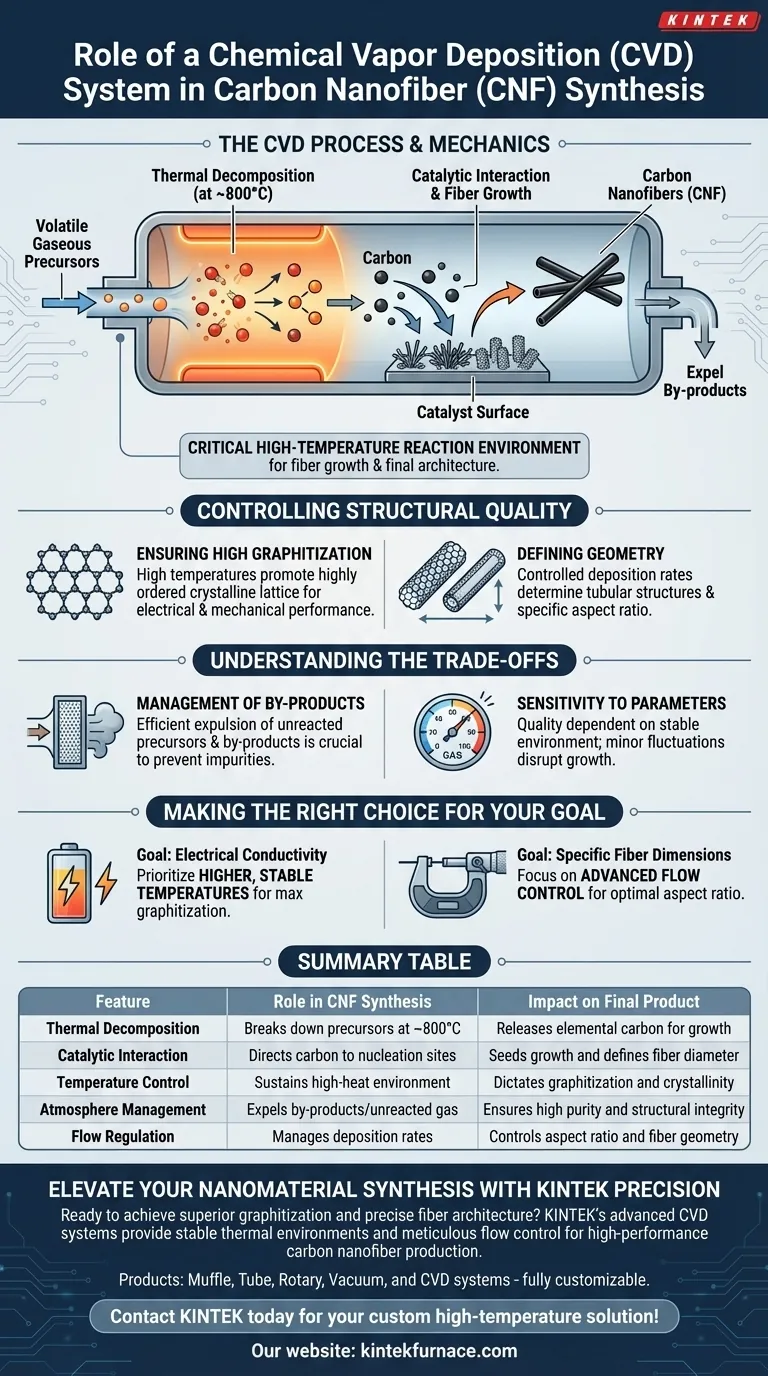

Le rôle spécifique d'un système de dépôt chimique en phase vapeur (CVD) dans la synthèse des nanofibres de carbone (CNF) est de fournir l'environnement réactionnel critique à haute température requis pour la croissance des fibres. Il fonctionne en introduisant des précurseurs gazeux dans une chambre où ils subissent une décomposition thermique — généralement à des températures d'environ 800°C — et se déposent ensuite sur des surfaces catalytiques pour former des fibres solides.

Le système CVD fait plus que simplement chauffer des matériaux ; il dicte l'architecture finale de la fibre. En contrôlant strictement le processus de décomposition thermique sur les sites catalytiques, le système garantit que les nanofibres résultantes atteignent les structures tubulaires nécessaires, des degrés élevés de graphitisation et des rapports d'aspect spécifiques.

La Mécanique du Dépôt

Décomposition Thermique

Le processus CVD commence par l'introduction de précurseurs gazeux volatils dans la chambre de réaction.

Le système applique une énergie thermique précise, maintenant souvent un environnement proche de 800°C. Cette chaleur force le gaz à se décomposer en ses composants carbonés élémentaires.

Interaction Catalytique

Les atomes de carbone décomposés ne se déposent pas au hasard. Le système les dirige vers les surfaces catalytiques situées dans la chambre.

Cette interaction entre la vapeur de carbone et le catalyseur solide constitue le point de nucléation. Elle "amorce" efficacement la croissance de la nanofibre, lui permettant de s'allonger à partir du substrat.

Contrôle de la Qualité Structurelle

Assurer une Haute Graphitisation

L'environnement thermique fourni par le système CVD est essentiel pour l'ordre interne du matériau.

Les températures élevées favorisent un degré élevé de graphitisation. Cela signifie que les atomes de carbone s'arrangent en un réseau cristallin très ordonné, ce qui est crucial pour les performances électriques et mécaniques de la fibre.

Définition de la Géométrie

Le système CVD est responsable des caractéristiques morphologiques des CNF.

Grâce à des taux de dépôt contrôlés, le système permet la formation de structures tubulaires spécifiques. Il détermine également le rapport d'aspect de la fibre (la relation entre sa longueur et sa largeur), qui définit son aptitude à différentes applications.

Comprendre les Compromis

Gestion des Sous-produits

Le processus de décomposition crée intrinsèquement des sous-produits chimiques aux côtés du matériau carboné désiré.

Le système CVD doit expulser efficacement ces précurseurs non réagis et ces sous-produits de la chambre. Ne pas le faire peut entraîner des impuretés ou des défauts dans la structure de la nanofibre.

Sensibilité aux Paramètres

Le CVD est une technique de haute précision, pas une méthode de masse.

La qualité des CNF dépend fortement de la stabilité de l'environnement. Des fluctuations mineures de température ou de débit de gaz peuvent perturber la cinétique de nucléation, entraînant une croissance incohérente des fibres ou une faible graphitisation.

Faire le Bon Choix pour Votre Objectif

La configuration de votre système CVD doit dépendre des propriétés spécifiques dont vous avez besoin des nanofibres de carbone.

- Si votre objectif principal est la conductivité électrique : Privilégiez un système capable de maintenir des températures plus élevées et stables pour maximiser le degré de graphitisation.

- Si votre objectif principal sont des dimensions de fibre spécifiques : Concentrez-vous sur des systèmes dotés d'un contrôle de flux avancé pour gérer précisément le taux de dépôt et atteindre le rapport d'aspect optimal.

Le succès de la synthèse des CNF repose sur la vision du système CVD non pas comme un simple four, mais comme un outil de précision pour l'assemblage moléculaire.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Synthèse des CNF | Impact sur le Produit Final |

|---|---|---|

| Décomposition Thermique | Décompose les précurseurs à ~800°C | Libère le carbone élémentaire pour la croissance |

| Interaction Catalytique | Dirige le carbone vers les sites de nucléation | Amorce la croissance et définit le diamètre de la fibre |

| Contrôle de la Température | Maintient un environnement à haute température | Dicte la graphitisation et la cristallinité |

| Gestion de l'Atmosphère | Expulse les sous-produits/gaz non réagis | Assure une haute pureté et une intégrité structurelle |

| Régulation du Flux | Gère les taux de dépôt | Contrôle le rapport d'aspect et la géométrie de la fibre |

Élevez Votre Synthèse de Nanomatériaux avec la Précision KINTEK

Prêt à obtenir une graphitisation supérieure et une architecture de fibre précise ? Les systèmes CVD avancés de KINTEK sont conçus pour fournir les environnements thermiques stables et le contrôle de flux méticuleux requis pour la production de nanofibres de carbone haute performance.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie. Ne laissez pas les fluctuations de processus compromettre vos recherches.

Contactez KINTEK dès aujourd'hui pour trouver votre solution haute température personnalisée !

Guide Visuel

Références

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire CVD pour la préparation des milieux de grille ? Obtenez un contrôle de film et une pureté supérieurs

- Quels avantages le système DLI-PP-CVD offre-t-il pour la croissance des nanofeuillets de MoS2 ? Atteindre une précision moléculaire et une évolutivité

- Quel rôle le CVD joue-t-il dans l'industrie des semi-conducteurs ? Essentiel pour la fabrication de micropuces avancées

- Comment le CVD se compare-t-il à d'autres méthodes de revêtement comme le PVD ? Découvrez la meilleure solution pour votre application

- Quelle est la fonction de H2 dans le DLI-PP-CVD pour le MoS2 ? Optimiser la qualité cristalline et la pureté

- Quels matériaux peuvent être déposés par CVD ? Découvrez les films minces polyvalents pour vos applications

- Pourquoi le gaz H2S dilué est-il préféré au soufre solide pour la synthèse de MoS2/WS2 ? Contrôle et uniformité précis de la CVD

- Quelles sont les applications biomédicales des fours CVD ? Améliorer la sécurité des implants et l'administration de médicaments