En bref, le dépôt chimique en phase vapeur (CVD) peut déposer une gamme de matériaux exceptionnellement large. Cela comprend les matériaux électroniques fondamentaux comme le silicium, les isolants tels que le dioxyde de silicium, les métaux conducteurs comme le tungstène, et les revêtements ultra-durs comme le nitrure de titane et le carbone de type diamant. Le processus est si polyvalent qu'il est également utilisé pour créer des structures avancées comme les nanotubes de carbone et les points quantiques.

Le dépôt chimique en phase vapeur n'est pas une seule technique, mais une famille de processus définis par leur remarquable polyvalence. Son véritable pouvoir réside dans la capacité à contrôler avec précision la croissance des films minces, permettant la création de matériaux aux propriétés électroniques, mécaniques ou optiques sur mesure qui sont fondamentales pour pratiquement toutes les industries de haute technologie modernes.

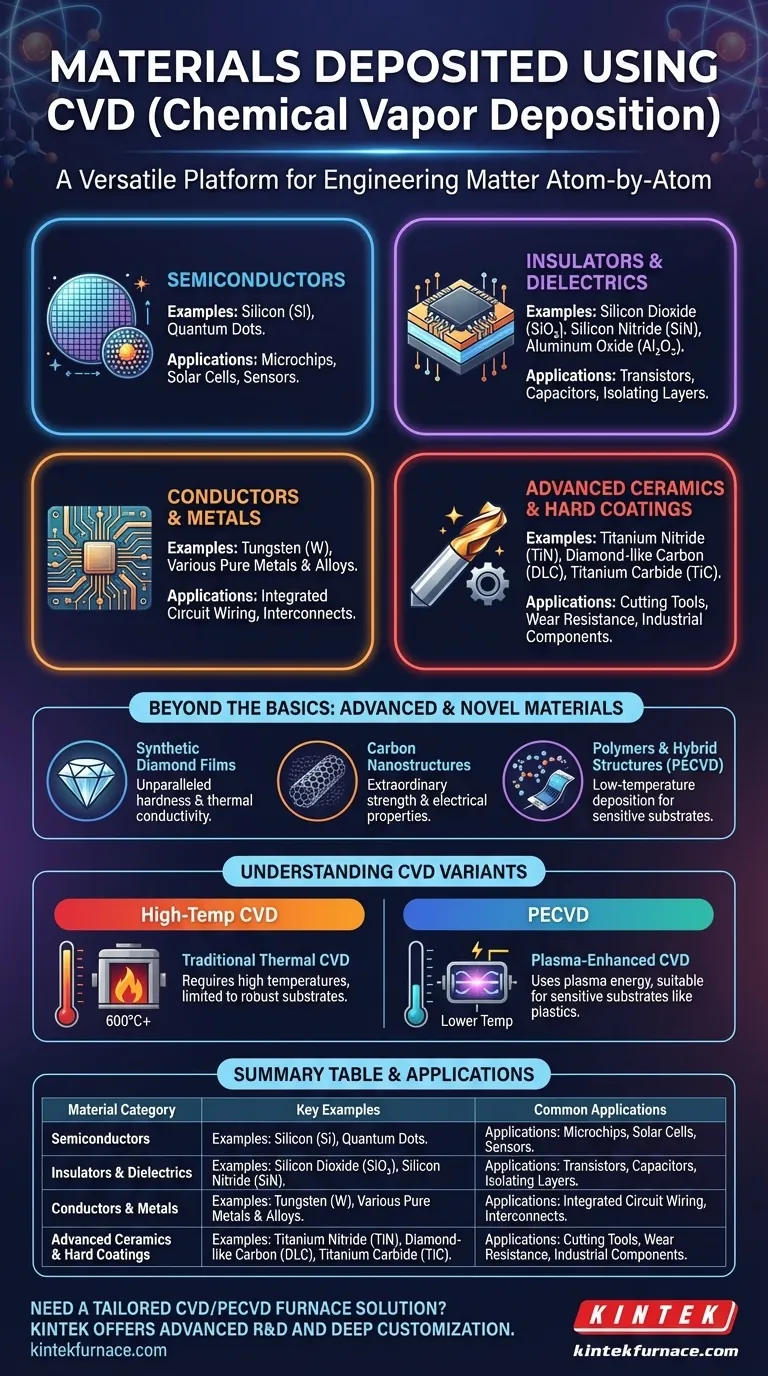

Les catégories fondamentales de matériaux de la CVD

La flexibilité de la CVD provient de l'utilisation de divers précurseurs chimiques et sources d'énergie (comme la chaleur ou le plasma) pour déposer les matériaux atome par atome. Cela permet la création de matériaux dans plusieurs catégories critiques.

Semi-conducteurs

Les semi-conducteurs sont le pilier de l'industrie électronique. La CVD est la méthode dominante pour produire les films de haute pureté requis.

Les exemples clés comprennent le silicium (Si), sous ses formes amorphe et cristalline, qui est le matériau de base des micro-puces. La CVD est également utilisée pour créer des structures semi-conductrices avancées telles que les points quantiques pour les cellules solaires et l'imagerie médicale.

Isolants et diélectriques

Pour construire un dispositif électronique fonctionnel, il faut isoler les composants conducteurs les uns des autres. La CVD excelle dans le dépôt de couches isolantes uniformes et de haute qualité.

Les matériaux courants comprennent le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiN), qui sont des diélectriques essentiels dans les transistors et les condensateurs. L'oxyde d'aluminium (Al₂O₃) est un autre isolant clé déposé par CVD pour diverses applications.

Conducteurs et métaux

La CVD peut également déposer des métaux purs et des composés conducteurs, qui servent de « câblage » à l'intérieur des circuits intégrés et d'autres dispositifs.

Le tungstène (W) est un exemple principal, utilisé pour créer des connexions robustes entre différentes couches d'une micro-puce. D'autres métaux purs et alliages peuvent également être déposés en fonction de la chimie spécifique du processus.

Céramiques avancées et revêtements durs

L'une des utilisations industrielles les plus répandues de la CVD est la création de revêtements extrêmement durs, durables et résistants à la corrosion.

Des matériaux comme le nitrure de titane (TiN), le carbure de titane (TiC) et le carbonitrure de titane (TiCN) offrent une résistance à l'usure exceptionnelle pour les outils de coupe et les composants industriels. Le carbone de type diamant (DLC) est un autre revêtement populaire utilisé pour réduire la friction et augmenter la durée de vie des pièces mécaniques.

Au-delà des bases : matériaux avancés et nouveaux

L'adaptabilité des processus CVD permet aux chercheurs et aux ingénieurs de construire des matériaux aux propriétés uniques et puissantes qui vont au-delà des catégories traditionnelles.

Films de diamant synthétique

Au-delà du simple carbone « de type diamant », la CVD peut être utilisée pour faire croître des films de diamant pur et synthétique. Ces films possèdent une dureté et une conductivité thermique inégalées, ce qui les rend idéaux pour les outils de coupe haute performance, les fenêtres optiques durables et les dispositifs électroniques avancés.

Nanostructures de carbone

La CVD est une méthode clé pour synthétiser des formes de carbone avancées telles que les nanotubes de carbone. Ces structures possèdent une résistance extraordinaire et des propriétés électriques uniques, ce qui en fait un axe de recherche pour l'électronique de nouvelle génération et les matériaux composites.

Polymères et structures hybrides

Bien que la CVD traditionnelle nécessite des températures élevées, des variantes telles que la CVD assistée par plasma (PECVD) fonctionnent à des températures beaucoup plus basses. Cela ouvre la porte au dépôt de matériaux sur des substrats sensibles à la température, y compris les plastiques, et permet même le dépôt de certains polymères et films hybrides organo-inorganiques.

Comprendre les compromis et les variantes de processus

Bien qu'extrêmement puissante, le choix de la méthode CVD implique des considérations importantes. Aucun processus unique n'est parfait pour tous les matériaux.

La barrière des hautes températures

La CVD thermique traditionnelle nécessite souvent des températures très élevées (supérieures à 600 °C) pour déclencher les réactions chimiques nécessaires. Cela peut endommager ou même faire fondre les substrats sensibles, limitant son application.

Chimie des précurseurs et sécurité

La « vapeur chimique » dans la CVD provient de gaz précurseurs, qui peuvent être toxiques, inflammables ou corrosifs. La disponibilité, le coût et les exigences de manipulation sécuritaire d'un précurseur approprié peuvent constituer une contrainte importante pour le dépôt du matériau souhaité.

Comment la PECVD élargit les possibilités

La CVD assistée par plasma (PECVD) est une variante cruciale qui utilise un champ électrique pour créer un plasma, fournissant l'énergie nécessaire à la réaction au lieu de simplement une chaleur élevée. Cela permet au dépôt de se produire à des températures beaucoup plus basses, élargissant considérablement la gamme de substrats compatibles et permettant la création de matériaux qui seraient instables à des températures plus élevées.

Faire le bon choix pour votre objectif

Le meilleur choix de matériau dépend entièrement de votre objectif final. La CVD fournit un outil pour atteindre des caractéristiques de performance spécifiques.

- Si votre objectif principal est la microélectronique avancée : La CVD est non négociable pour le dépôt des couches de silicium, de dioxyde de silicium et de tungstène de haute pureté qui forment les transistors et les interconnexions.

- Si votre objectif principal est la résistance à l'usure et la durabilité : Orientez-vous vers les revêtements durs déposés par CVD comme le nitrure de titane (TiN) et le carbone de type diamant (DLC) pour les outils et les composants mécaniques.

- Si votre objectif principal est l'optique ou les capteurs de nouvelle génération : La CVD permet la création de diamant synthétique pour des fenêtres durables et de points quantiques pour des applications avancées d'imagerie et d'énergie solaire.

- Si votre objectif principal est les dispositifs flexibles ou à basse température : La PECVD est la méthode idéale pour déposer des films isolants ou conducteurs sur des plastiques et d'autres substrats sensibles.

En fin de compte, le dépôt chimique en phase vapeur est moins un processus unique qu'une plateforme fondamentale pour l'ingénierie de la matière à l'échelle atomique.

Tableau récapitulatif :

| Catégorie de matériau | Exemples clés | Applications courantes |

|---|---|---|

| Semi-conducteurs | Silicium (Si), Points quantiques | Micro-puces, Cellules solaires |

| Isolants | Dioxyde de silicium (SiO₂), Nitrure de silicium (SiN) | Transistors, Condensateurs |

| Conducteurs | Tungstène (W) | Câblage de circuits intégrés |

| Revêtements durs | Nitrure de titane (TiN), Carbone de type diamant (DLC) | Outils de coupe, Résistance à l'usure |

| Matériaux avancés | Nanotubes de carbone, Diamant synthétique | Électronique, Optique, Composites |

Vous avez besoin d'une solution de four haute température adaptée à vos processus CVD ? KINTEK met à profit d'excellentes capacités de R&D et de fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatif, Vide & Atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un ajustement précis pour vos besoins expérimentaux uniques, améliorant l'efficacité et la performance dans les applications de semi-conducteurs, de revêtement et de science des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température