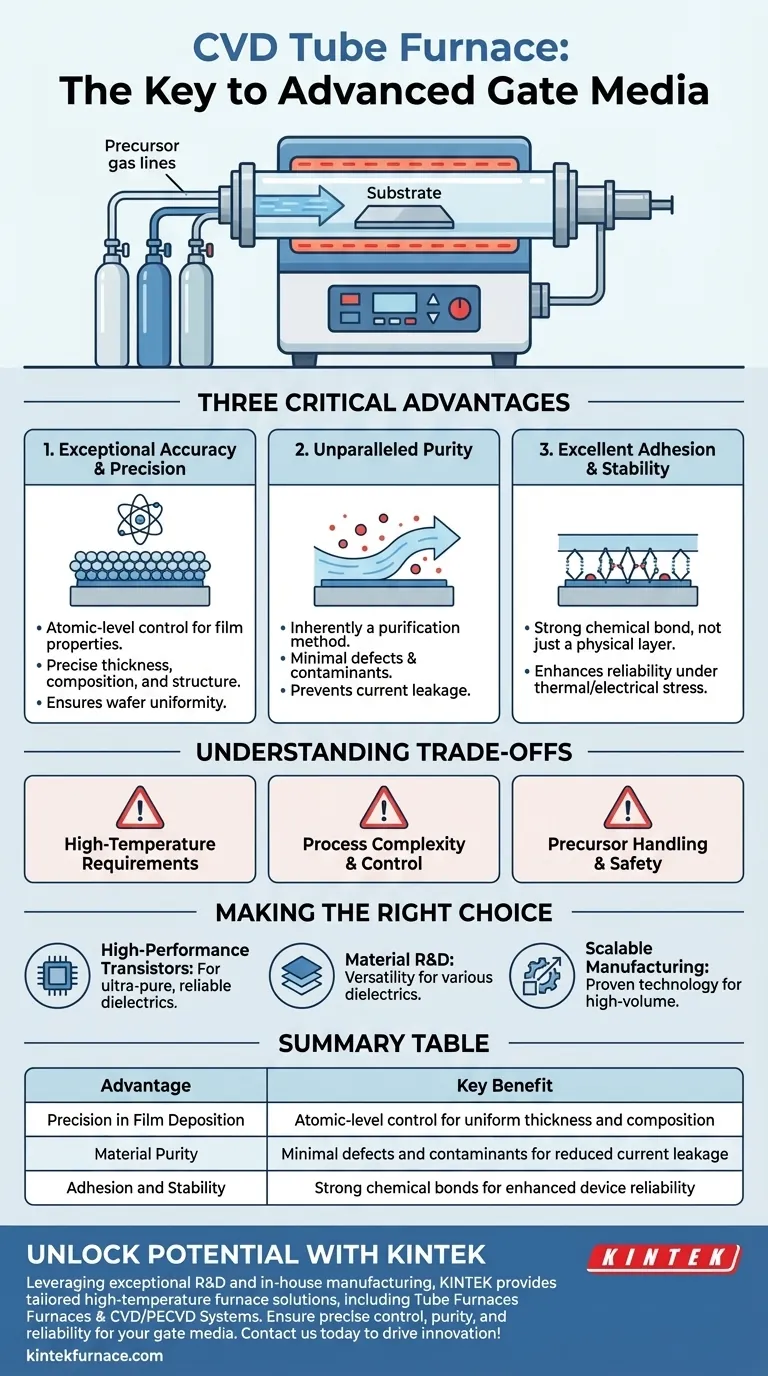

Fondamentalement, l'utilisation d'un four tubulaire à dépôt chimique en phase vapeur (CVD) pour préparer les milieux de grille présente trois avantages essentiels : une précision exceptionnelle dans le contrôle des propriétés du film, une pureté inégalée du matériau déposé et une excellente adhérence au substrat. Ces attributs sont non négociables pour créer les transistors fiables et performants qui alimentent l'électronique moderne.

Le défi fondamental dans la création d'un diélectrique de grille est de déposer une couche isolante atomiquement précise, ultra-pure et structurellement parfaite. Un four tubulaire CVD est l'outil standard de l'industrie car il offre le niveau de contrôle requis sur la température, l'atmosphère et les réactions chimiques nécessaires pour répondre à ces exigences rigoureuses.

Les piliers de la qualité du diélectrique de grille

Le diélectrique de grille est sans doute l'un des composants les plus critiques d'un transistor, agissant comme la barrière isolante qui permet à la grille de contrôler le flux de courant. La qualité de cette couche dicte directement la performance et la fiabilité du dispositif. Un four tubulaire CVD fournit l'environnement idéal pour la perfectionner.

Précision inégalée dans le dépôt de film

Un processus CVD permet un contrôle au niveau atomique de la croissance du film. En gérant précisément les débits des gaz précurseurs, la température et le temps de dépôt, vous pouvez dicter l'épaisseur, la composition chimique et la structure exactes du film diélectrique de grille.

Cette précision assure l'uniformité sur l'ensemble du wafer, ce qui est essentiel pour produire des millions de transistors identiques avec des caractéristiques de performance cohérentes.

Atteindre la pureté matérielle ultime

Le processus CVD est intrinsèquement une méthode de purification. Il implique des réactions chimiques à haute température où seuls les éléments désirés des gaz précurseurs se déposent sur la surface du substrat.

Les sous-produits indésirables et les impuretés restent en phase gazeuse et sont évacués du système. Il en résulte une couche diélectrique avec un minimum de défauts et de contaminants, ce qui est crucial pour prévenir les fuites de courant et assurer l'intégrité électrique du dispositif.

Assurer une forte adhérence et stabilité

Le CVD crée une liaison chimique solide entre le film déposé et le substrat sous-jacent, plutôt qu'une simple couche physique posée par-dessus.

En optimisant les conditions de dépôt et toute étape de recuit ultérieure, cette forte adhérence améliore la stabilité et la fiabilité globales du dispositif. Cette interface robuste résiste aux contraintes thermiques et électriques subies pendant la durée de vie opérationnelle du transistor.

Comprendre les compromis

Bien que le four tubulaire CVD soit un outil puissant, il est important de reconnaître ses complexités opérationnelles et ses limites.

Exigences de haute température

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour entraîner les réactions chimiques nécessaires. Ce budget thermique peut être une contrainte, impactant potentiellement d'autres structures sensibles à la température déjà présentes sur le wafer dans les étapes ultérieures de fabrication.

Complexité et contrôle du processus

L'obtention des avantages du CVD nécessite un équipement sophistiqué. Le contrôle précis des débits de gaz, de la pression et des rampes de température est complexe et exige une expertise significative en ingénierie des procédés pour développer et maintenir une recette stable et reproductible.

Manipulation et sécurité des précurseurs

Les produits chimiques utilisés comme précurseurs dans les processus CVD peuvent être hautement réactifs, toxiques ou inflammables. La manipulation de ces matériaux nécessite des protocoles de sécurité stricts et une infrastructure spécialisée, ce qui augmente les frais généraux d'exploitation.

Faire le bon choix pour votre objectif

La décision d'utiliser un four tubulaire CVD est dictée par les exigences intransigeantes de la physique des dispositifs semi-conducteurs.

- Si votre objectif principal est les transistors haute performance : Le four tubulaire CVD est le choix définitif pour créer les diélectriques de grille ultra-purs, uniformes et structurellement sains nécessaires à la fiabilité et à la vitesse.

- Si votre objectif principal est la recherche et le développement de matériaux : La polyvalence du système permet d'expérimenter un large éventail de matériaux diélectriques, du dioxyde de silicium et du nitrure de silicium standard aux diélectriques avancés à haute permittivité (high-k).

- Si votre objectif principal est la fabrication évolutive : Le processus CVD est une technologie éprouvée et mature qui s'adapte efficacement de la recherche en laboratoire à petite échelle à la production industrielle à grand volume.

En fin de compte, maîtriser le processus CVD dans un four tubulaire est fondamental pour la fabrication des structures de grille avancées qui repoussent les limites de la technologie des semi-conducteurs.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Précision dans le dépôt de film | Contrôle au niveau atomique pour une épaisseur et une composition uniformes |

| Pureté du matériau | Défauts et contaminants minimaux pour une fuite de courant réduite |

| Adhérence et stabilité | Liaisons chimiques solides pour une fiabilité accrue du dispositif |

Libérez tout le potentiel de vos processus semi-conducteurs avec les fours tubulaires CVD avancés de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits, incluant les fours tubulaires, les systèmes CVD/PECVD et plus encore, est conçue pour répondre à vos besoins expérimentaux uniques avec des capacités de personnalisation approfondies. Que vous développiez des transistors haute performance ou que vous augmentiez la production, notre expertise garantit contrôle précis, pureté et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre préparation de milieux de grille et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire