L'importance principale du dépôt physique en phase vapeur (PVD) réside dans sa capacité unique à combler le fossé entre l'analyse fondamentale des matériaux et la fabrication pratique des dispositifs. Le PVD produit des couches minces de phosphure de soufre avec les microstructures denses et les interfaces lisses nécessaires à une caractérisation électrique et optique précise. De plus, comme le PVD est une norme industrielle, il permet d'intégrer rapidement de nouveaux matériaux semi-conducteurs dans les flux de traitement existants pour les prototypes de cellules solaires et de LED.

Conclusion principale Les méthodes PVD résolvent le défi critique de la mise à l'échelle en combinant une qualité de film de haute fidélité avec une compatibilité industrielle. En éliminant les solvants organiques et en garantissant la pureté des interfaces, le PVD permet aux chercheurs de valider les matériaux en laboratoire et de les appliquer immédiatement aux flux de fabrication optoélectronique pratiques.

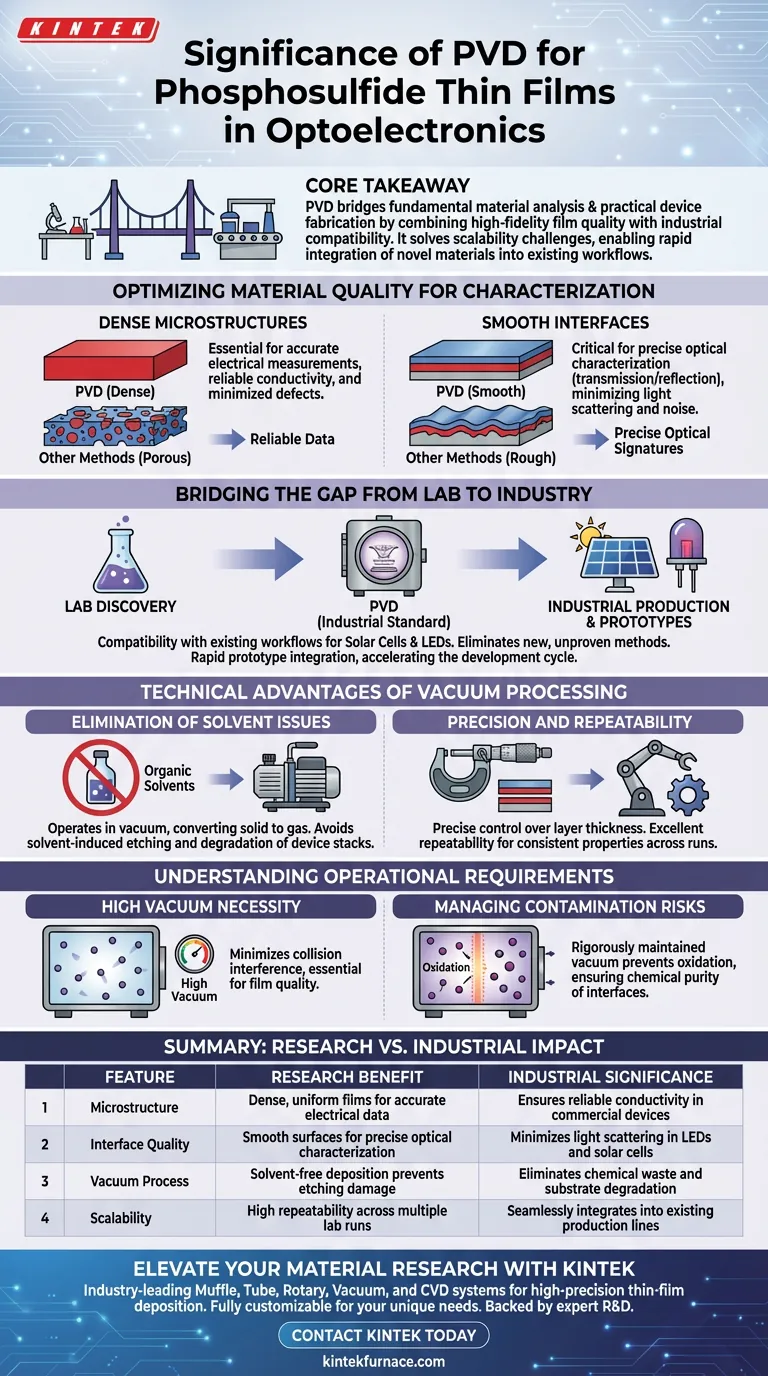

Optimisation de la qualité des matériaux pour la caractérisation

Obtention de microstructures denses

Pour que les matériaux phosphosuffurés soient viables dans l'électronique, la couche doit être uniforme et solide. Le PVD produit des microstructures denses, qui sont supérieures aux structures poreuses souvent obtenues par d'autres méthodes.

Cette densité structurelle est essentielle pour obtenir des mesures électriques précises. Elle garantit une conductivité fiable et minimise les défauts qui peuvent fausser les données de performance pendant la phase de recherche.

Garantir des interfaces lisses

Le PVD crée des interfaces exceptionnellement lisses entre les couches de film. Les surfaces rugueuses peuvent diffuser la lumière, introduisant du bruit dans les données optiques.

La douceur est essentielle pour la caractérisation optique, en particulier pour la spectroscopie de transmission et de réflexion. Des interfaces de haute qualité permettent aux chercheurs de capturer des signatures optiques précises sans interférence des irrégularités de surface.

Combler le fossé entre le laboratoire et l'industrie

Compatibilité avec les flux de travail industriels

Un obstacle majeur en science des matériaux est le transfert d'une découverte de laboratoire à une chaîne de production. Le PVD est déjà une technique de qualité industrielle largement utilisée dans la fabrication commerciale.

Cette compatibilité signifie que les matériaux phosphosuffurés développés en laboratoire ne nécessitent pas de nouvelles méthodes de fabrication non éprouvées pour être mis à l'échelle. Ils s'intègrent parfaitement dans les flux de traitement existants pour des dispositifs tels que les cellules solaires et les LED.

Intégration rapide de prototypes

Étant donné que la méthode de fabrication est conforme aux normes industrielles, le temps entre la synthèse des matériaux et les tests des dispositifs est réduit.

Le PVD permet aux matériaux semi-conducteurs d'être rapidement intégrés dans des dispositifs de conversion optoélectronique fonctionnels. Cela accélère le cycle de développement, de la recherche de matières premières aux prototypes fonctionnels.

Avantages techniques du traitement sous vide

Élimination des problèmes de solvants

Contrairement au traitement à base de liquide, le PVD fonctionne sous vide et convertit les précurseurs solides directement en gaz. Cela élimine le besoin de solvants organiques.

En éliminant les solvants, les chercheurs évitent les problèmes de gravure induits par les solvants qui peuvent dégrader le substrat ou les couches sous-jacentes, préservant ainsi l'intégrité de l'empilement de dispositifs.

Précision et répétabilité

Les systèmes PVD permettent un contrôle précis de l'épaisseur de chaque couche mince. Ceci est essentiel pour l'optoélectronique, où les performances dépendent souvent de géométries de couches spécifiques.

Le processus offre également une excellente répétabilité, garantissant que les propriétés de film réussies peuvent être reproduites de manière cohérente sur plusieurs cycles de fabrication.

Comprendre les exigences opérationnelles

La nécessité d'un vide poussé

Pour obtenir ces résultats, le PVD repose fortement sur le maintien d'un environnement de vide poussé. Ce n'est pas seulement pour la propreté ; c'est une exigence fondamentale pour minimiser les interférences de collision entre les molécules d'air résiduelles et les ions déposés.

Gestion des risques de contamination

Bien que le PVD réduise les impuretés externes, le système doit être rigoureusement entretenu. Le vide est la seule barrière empêchant la contamination par oxydation pendant la formation du film.

Toute rupture de l'intégrité du vide peut introduire des impuretés qui compromettent la pureté chimique des interfaces de dépôt. Par conséquent, la qualité du film est strictement liée à la qualité de l'environnement de vide.

Faire le bon choix pour votre objectif

Le PVD offre une voie distincte aux chercheurs qui cherchent à valider les matériaux phosphosuffurés pour des applications réelles.

- Si votre objectif principal est la caractérisation fondamentale : Le PVD fournit les couches denses et lisses nécessaires pour obtenir des données électriques et optiques sans bruit.

- Si votre objectif principal est le prototypage de dispositifs : Le PVD garantit que votre processus de fabrication est compatible avec les normes industrielles, permettant une intégration immédiate dans les architectures solaires ou LED.

- Si votre objectif principal est l'intégrité des couches : Le PVD élimine les dommages liés aux solvants et fournit le contrôle d'épaisseur nécessaire pour les empilements multicouches complexes.

En fin de compte, choisir le PVD valide votre matériau non seulement comme une curiosité scientifique, mais comme un candidat viable pour une technologie optoélectronique évolutive.

Tableau récapitulatif :

| Caractéristique | Avantage pour la recherche | Importance industrielle |

|---|---|---|

| Microstructure | Couches denses et uniformes pour des données électriques précises | Assure une conductivité fiable dans les dispositifs commerciaux |

| Qualité de l'interface | Surfaces lisses pour une caractérisation optique précise | Minimise la diffusion de la lumière dans les LED et les cellules solaires |

| Processus sous vide | Le dépôt sans solvant évite les dommages par gravure | Élimine les déchets chimiques et la dégradation du substrat |

| Mise à l'échelle | Haute répétabilité sur plusieurs cycles de laboratoire | S'intègre de manière transparente dans les lignes de production existantes |

Élevez votre recherche de matériaux avec KINTEK

La transition de la découverte en laboratoire à la réalité industrielle nécessite un équipement de haute précision. KINTEK fournit des systèmes de fours, de tubes, rotatifs, sous vide et CVD leaders de l'industrie, spécialement conçus pour vous aider à atteindre l'intégrité du vide et la précision des couches nécessaires aux optoélectroniques de nouvelle génération.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière de dépôt de couches minces et de traitement à haute température. Ne laissez pas les limitations de fabrication ralentir votre innovation.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Références

- Lena Angelika Mittmann, Andrea Crovetto. Phosphosulfide semiconductors for optoelectronics and solar energy conversion. DOI: 10.1088/2515-7639/ad3aa3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Maximiser le chargement de médicaments et préserver les nanoparticules de silice mésoporeuse

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Pourquoi les moules en graphite sont-ils préchauffés à 800 °C pour la coulée d'Invar 36 ? Optimisez la production de lingots de haute qualité

- Quel est le but de l'utilisation d'équations générales ? | Modélisation expert 3D instationnaire de four

- Comment la combinaison d'une atmosphère d'azote et d'une agitation magnétique bénéficie-t-elle à l'étape de dissolution ? | KINTEK

- Quels types de matériaux les fours à creuset peuvent-ils faire fondre ? Libérez la puissance de la fusion polyvalente

- Pourquoi maintenir un contrôle de l'argon et de l'oxygène dans le LMD de titane ? Assurez une pureté maximale pour vos composants haute performance

- Pourquoi le contrôle précis de la température est-il essentiel pour le séchage des films de nanotubes de carbone ? Atteignez une stabilité thermique parfaite de 80°C