Pour obtenir des films minces de disulfure de molybdène (MoS2) de haute qualité, vous devez charger entre 50 et 150 mg de poudre de soufre dans le tube de quartz. Cette plage de masse spécifique est nécessaire pour générer la pression de vapeur de soufre nécessaire pour réagir complètement avec la couche de molybdène sur votre substrat pendant le processus de chauffage.

Le contrôle précis du chargement de soufre est le principal déterminant de la cristallinité du film. La masse de la poudre dicte directement la pression partielle de la vapeur de soufre dans la chambre de réaction ; rester dans la plage de 50 à 150 mg garantit que l'environnement de réaction est suffisant pour former des couches de MoS2 de haute qualité.

La mécanique de la sulfurisation

Sublimation et transport

Pendant la phase de chauffage de la synthèse, la poudre de soufre solide ne fond pas mais sublime. Ce processus convertit le solide directement en vapeur de soufre.

Création de l'atmosphère de réaction

Cette vapeur sert de source de réactif actif. Elle circule dans le tube de quartz pour interagir avec le précurseur de molybdène précédemment déposé sur le substrat.

Le rôle de la pression partielle

La quantité spécifique de poudre chargée (50–150 mg) détermine la concentration de vapeur de soufre. Cette concentration crée la pression partielle spécifique requise pour entraîner la conversion chimique du molybdène en MoS2.

Impact sur la qualité du film

Détermination de la cristallinité

La référence principale indique que la quantité de soufre est un facteur clé dans l'ordre structural du matériau final. Une pression de vapeur adéquate permet aux atomes de s'arranger en une structure de réseau cristallin.

Assurer l'intégrité du film

Si la concentration de soufre est optimisée, le film résultant présente une haute qualité. Cela fait généralement référence à l'uniformité de la couche et à la minimisation des défauts atomiques au sein de la structure cristalline.

Comprendre les compromis

La conséquence de la précision

Le contrôle est essentiel car la relation entre la masse de soufre et la qualité du film est directe. Vous ne pouvez pas traiter le chargement de soufre comme une estimation approximative ; c'est une variable calculée.

Risques de déviation

Bien que la plage de 50 à 150 mg soit la norme, s'en écarter perturbe l'équilibre de la pression partielle. Trop peu de soufre (basse pression) entraîne probablement une sulfurisation incomplète ou une mauvaise cristallinité, tandis que les effets spécifiques d'une surcharge perturbent l'équilibre réactionnel optimal.

Optimisation pour votre projet

Pour déterminer la quantité de chargement exacte pour votre configuration spécifique, tenez compte de ces directives :

- Si votre objectif principal est la cristallinité maximale : Penchez-vous vers l'extrémité supérieure de la plage (près de 150 mg) pour garantir que la chambre de réaction maintient une pression partielle de vapeur de soufre élevée tout au long du cycle de chauffage.

- Si votre objectif principal est l'efficacité des ressources : Commencez au seuil inférieur (50 mg) et évaluez la qualité du film ; n'augmentez la charge que si la caractérisation révèle une réaction incomplète ou des défauts structurels.

La précision de la masse de votre précurseur est la première étape vers la reproductibilité de la synthèse en phase vapeur.

Tableau récapitulatif :

| Paramètre | Spécification | Impact sur la synthèse |

|---|---|---|

| Masse de soufre | 50 – 150 mg | Détermine la pression partielle de vapeur de soufre |

| Processus physique | Sublimation | Convertit la poudre solide directement en vapeur réactive active |

| Borne inférieure (50 mg) | Seuil minimum | Prévient la sulfurisation incomplète ou la mauvaise cristallinité |

| Borne supérieure (150 mg) | Seuil maximum | Assure une pression partielle élevée pour une cristallinité maximale |

| Qualité résultante | Haute intégrité | Minimise les défauts atomiques et assure une stratification uniforme |

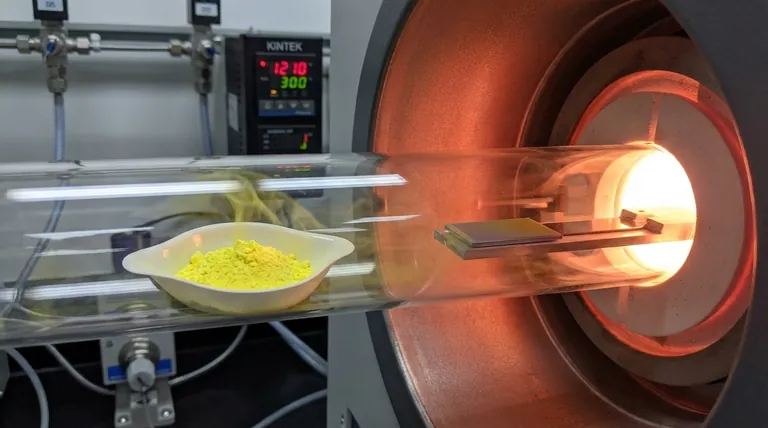

Améliorez votre synthèse de MoS2 avec la précision KINTEK

L'obtention d'une structure cristalline parfaite dans les matériaux 2D nécessite un matériel offrant un contrôle thermique sans compromis. KINTEK fournit des systèmes CVD, des fours tubulaires et des systèmes de vide de pointe, spécialement conçus pour les réactions sensibles en phase vapeur.

Que vous optimisiez les protocoles de sulfurisation ou que vous mettiez à l'échelle la production de films minces, nos fours de laboratoire haute température personnalisables garantissent l'environnement stable dont votre recherche a besoin. Soutenus par une R&D et une fabrication expertes, nous permettons aux chercheurs d'obtenir des résultats de haute intégrité à chaque fois.

Prêt à optimiser la qualité de vos films minces ? Contactez les experts KINTEK dès aujourd'hui pour trouver le système idéal pour vos besoins uniques en laboratoire.

Guide Visuel

Références

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Pourquoi le contrôle précis de la température est-il essentiel pour le séchage des films de nanotubes de carbone ? Atteignez une stabilité thermique parfaite de 80°C

- Quel est le rôle d'un four de réaction à haute température dans la fusion par flamme ? Maîtriser la sphéroïdisation de l'alumine

- Pourquoi utilise-t-on un four de laboratoire et le baume du Canada ensemble pour les lames de bois ? Maîtriser les techniques de microscopie permanente

- Pourquoi un dessiccateur sous vide est-il essentiel pour étudier la porosité des géopolymères ? Obtenez une caractérisation précise des matériaux

- Comment un four de séchage sous vide contribue-t-il à la stabilité structurelle des électrodes composites à base de silicium ?

- Pourquoi une pression de 10⁻⁶ mbar est-elle requise pour le PLD de CZTS ? Assurer un dépôt de couches minces pur et à haute efficacité

- Quels avantages un four de frittage par micro-ondes offre-t-il pour le LLZTO ? Vitesse et performances comparées

- Comment un four de métallurgie des surfaces au plasma réalise-t-il l'infiltration ? Ingénierie de liaisons de diffusion haute performance