Un contrôle précis de la température est essentiel pour maintenir l'équilibre délicat entre une déshydratation efficace et la préservation des matériaux. Pendant la phase de séchage des films de nanotubes de carbone, le four de laboratoire doit être maintenu à environ 80°C pour éliminer l'eau et les solvants résiduels sans détruire la membrane filtrante sous-jacente ni dégrader les nanotubes par oxydation.

Un séchage réussi ne concerne pas seulement la chaleur ; il s'agit de préservation. Maintenir une température constante de 80°C garantit que le film est entièrement déshydraté pour le pressage à chaud, tout en évitant les dommages thermiques au substrat filtrant sensible et à la structure carbonée.

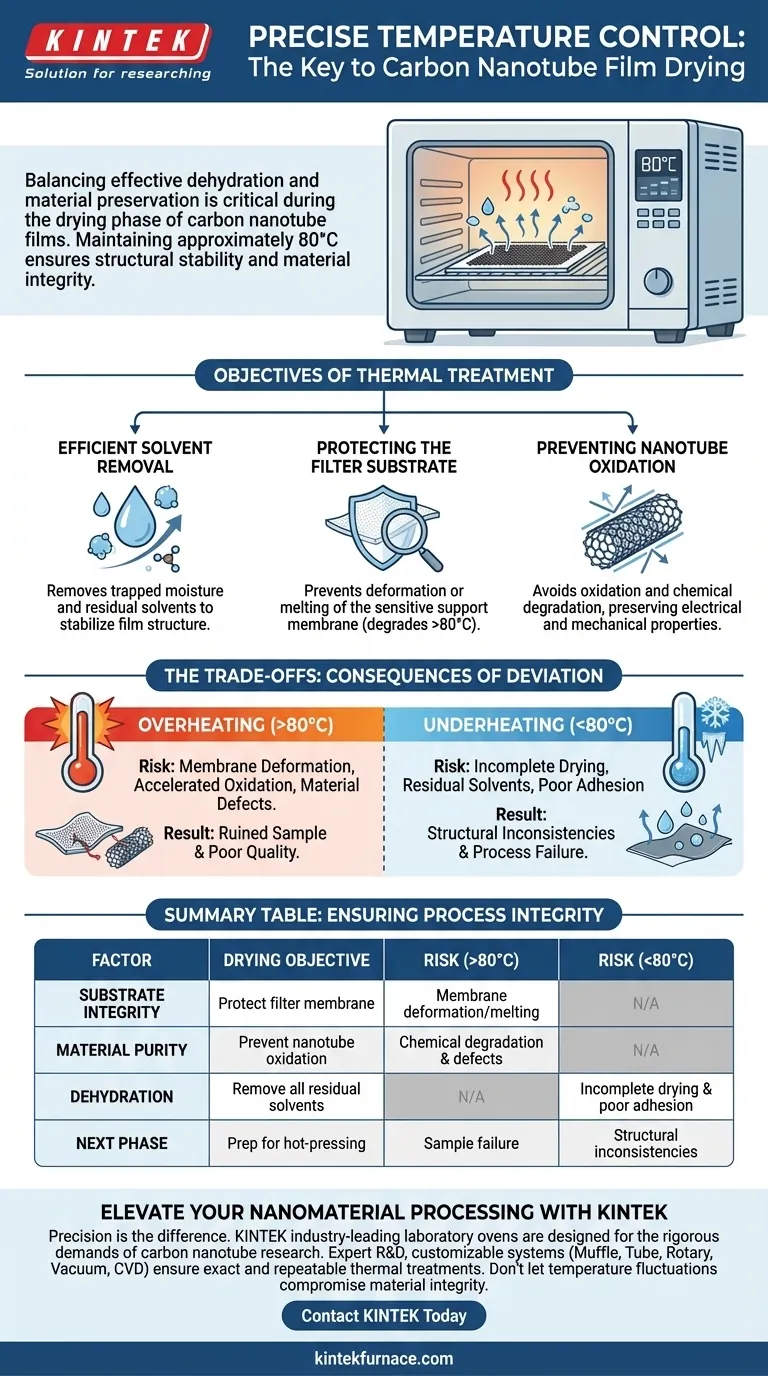

Les objectifs du traitement thermique

Élimination efficace des solvants

L'objectif principal du cycle de four est d'éliminer l'humidité. Après le processus de lavage, l'eau et les solvants résiduels restent piégés dans le film de nanotubes.

Le chauffage du matériau chasse ces solvants. Cette étape est cruciale pour stabiliser la structure du film avant toute manipulation ultérieure.

Protection du substrat filtrant

<Les films de nanotubes de carbone sont généralement déposés sur une membrane filtrante. Cette membrane sert de support fondamental pendant les phases de lavage et de séchage.

Cependant, ce substrat est très sensible à la chaleur. Si la température dépasse la cible spécifique de 80°C, la membrane peut se déformer ou fondre, ruinant potentiellement l'échantillon.

Prévention de l'oxydation des nanotubes

Les nanotubes de carbone eux-mêmes sont vulnérables pendant le traitement thermique. Bien qu'ils soient des matériaux robustes, ils sont susceptibles à l'oxydation à des températures élevées.

Un chauffage contrôlé empêche une oxydation excessive. La préservation de l'intégrité chimique des nanotubes est vitale pour maintenir leurs propriétés électriques et mécaniques souhaitées.

Comprendre les compromis

Le risque de surchauffe

Augmenter les températures au-delà des 80°C recommandés peut sembler un moyen d'accélérer le séchage, mais c'est destructeur. Le risque immédiat est l'endommagement de la membrane filtrante, ce qui compromet le support physique du film.

De plus, une chaleur élevée accélère l'oxydation. Cela introduit des défauts dans les nanotubes de carbone, dégradant la qualité du matériau final.

La conséquence d'une chaleur insuffisante

Inversement, ne pas maintenir 80°C entraîne un séchage incomplet. Si de l'eau ou des solvants résiduels restent dans le film, le matériau n'est pas correctement préparé pour l'étape suivante.

Cela crée des problèmes lors du processus de pressage à chaud ultérieur. Un film qui retient l'humidité peut ne pas se compacter ou adhérer correctement, entraînant des incohérences structurelles.

Assurer l'intégrité du processus

Pour maximiser la qualité de vos films de nanotubes de carbone, une régulation thermique précise est le facteur décisif.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que le four ne dépasse pas 80°C pour éviter la déformation ou la destruction de la membrane filtrante sensible.

- Si votre objectif principal est la pureté du matériau : Maintenez des limites de température strictes pour éviter l'oxydation qui dégrade les propriétés intrinsèques des nanotubes de carbone.

- Si votre objectif principal est la continuité du processus : Vérifiez la déshydratation complète à la température cible pour vous assurer que le matériau est prêt pour la phase de pressage à chaud.

La précision dans la phase de séchage est la garantie qui assure que votre matière première devient un film viable et performant.

Tableau récapitulatif :

| Facteur | Objectif de séchage | Risque de surchauffe (>80°C) | Risque de sous-chauffe (<80°C) |

|---|---|---|---|

| Intégrité du substrat | Protéger la membrane filtrante | Déformation/fusion de la membrane | N/A |

| Pureté du matériau | Prévenir l'oxydation des nanotubes | Dégradation chimique et défauts | N/A |

| Déshydratation | Éliminer tous les solvants résiduels | N/A | Séchage incomplet et mauvaise adhérence |

| Phase suivante | Préparation au pressage à chaud | Échec de l'échantillon | Incohérences structurelles |

Élevez votre traitement des nanomatériaux avec KINTEK

La précision fait la différence entre un film haute performance et un échantillon ruiné. KINTEK propose des fours de laboratoire leaders de l'industrie, conçus pour les exigences rigoureuses de la recherche sur les nanotubes de carbone. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables pour garantir que vos traitements thermiques sont exacts et reproductibles.

Ne laissez pas les fluctuations de température compromettre l'intégrité de votre matériau. Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours de laboratoire spécialisés à haute température peuvent optimiser vos flux de travail de séchage et de synthèse.

Guide Visuel

Références

- Nimra Naeem, Muhammad Farooq. Facile development of carbon nanotube (CNT)-based flexible thermoelectric materials for energy-harvesting applications. DOI: 10.1039/d4ra02914c

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel est le rôle d'un système de dépôt par laser pulsé (PLD) dans les expériences de diffusion Fe-Mg de l'orthopyroxène ? Croissance de films de précision

- Comment un autoclave haute pression avec revêtement en PTFE facilite-t-il la synthèse GLC ? Assurer la pureté et la sécurité

- Comment un système d'analyse de l'évolution des gaz surveille-t-il le dégagement de gaz ? Optimisez l'intégrité de vos moulages

- Pourquoi une stabilité de contrôle de haute température est-elle requise pour la cinétique de la méthode KAS ? Assurer des résultats précis de l'énergie d'activation

- Pourquoi le recuit à haute température est-il requis pour les capteurs de gaz WS2 ? Stabilisation des performances et élimination de la dérive

- Quelle est l'importance de l'utilisation du PVD pour les couches minces de phosphure de soufre ? Développez votre recherche optoélectronique à l'échelle industrielle

- Pourquoi les matériaux supraconducteurs Bi-2223 haute performance nécessitent-ils un contrôle de température de haute précision ? | Solution KINTEK

- Comment un autoclave aide-t-il à modifier le bio-carbone avec de l'oxyde de cobalt ? Débloquez des nanocomposites haute performance