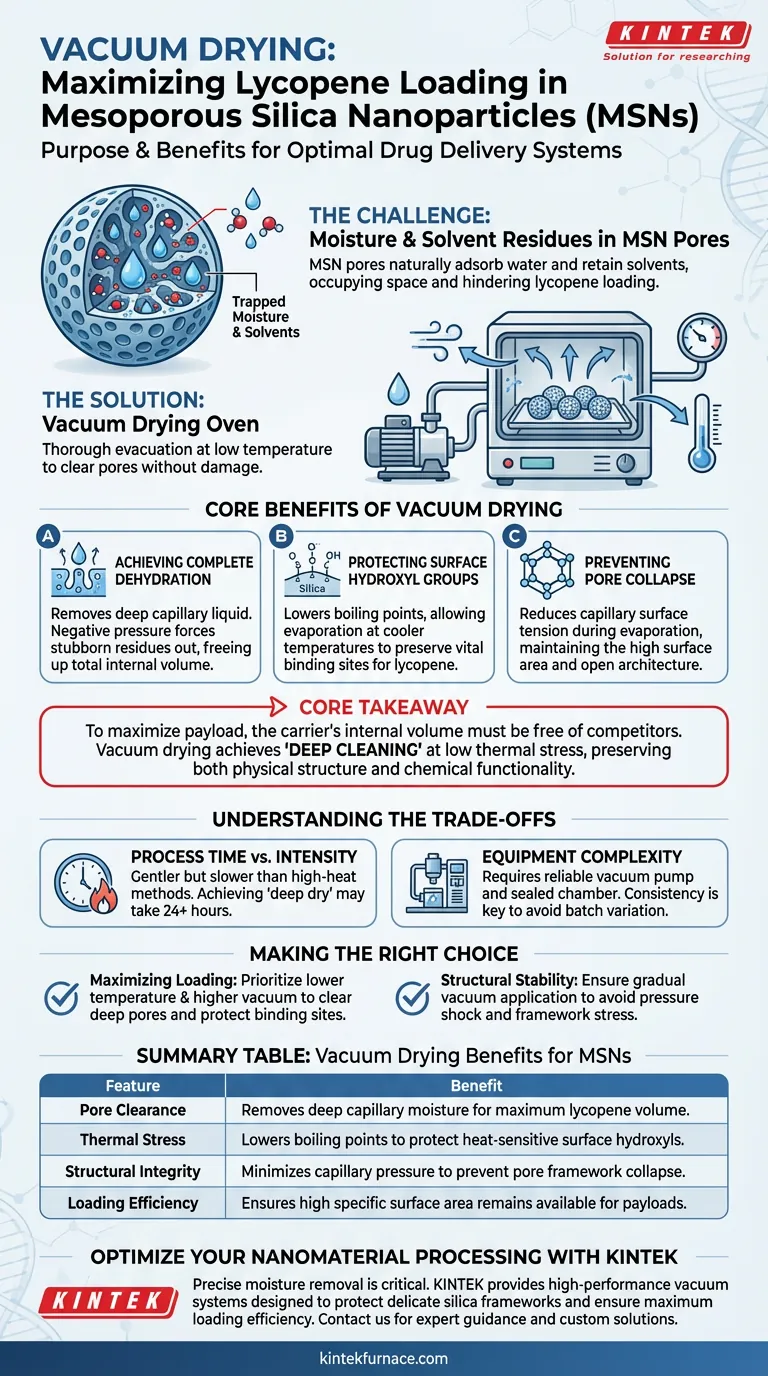

L'objectif principal de l'utilisation d'une étuve de séchage sous vide est d'évacuer complètement l'humidité et les résidus de solvant de la structure poreuse interne des nanoparticules de silice mésoporeuse (MSN) sans endommager le support.

En abaissant la pression ambiante, ce processus permet aux liquides de s'évaporer à des températures considérablement réduites. Cela garantit que les pores sont complètement vides et accessibles pour l'imprégnation ultérieure du lycopène, maximisant ainsi la capacité de chargement du médicament.

Point essentiel à retenir Pour maximiser le chargement d'une charge utile telle que le lycopène, le volume interne du support doit être exempt de concurrents tels que les molécules d'eau. Le séchage sous vide réalise ce « nettoyage en profondeur » à faible contrainte thermique, préservant à la fois la structure physique des pores et les groupes fonctionnels chimiques nécessaires à une liaison efficace.

Préserver l'intégrité tout en maximisant le volume

Obtenir une déshydratation complète

Les pores microscopiques des nanoparticules de silice mésoporeuse agissent comme des réservoirs qui adsorbent naturellement l'eau et retiennent les solvants.

Les méthodes de séchage standard ne parviennent souvent pas à éliminer le liquide piégé au plus profond de ces structures capillaires. Un environnement sous vide crée un gradient de pression négative qui force ces résidus tenaces à se volatiliser et à sortir des pores, garantissant que le volume interne total est disponible pour le lycopène entrant.

Protéger les groupes hydroxyle de surface

Pour de nombreuses MSN, la présence de groupes hydroxyle de surface est essentielle pour interagir avec la charge médicamenteuse et la retenir.

Le séchage à haute température peut dégrader ou éliminer ces groupes fonctionnels. En utilisant la pression du vide, le point d'ébullition des liquides piégés est abaissé, permettant une évaporation à des températures plus basses qui laissent intacts ces « crochets » chimiques critiques.

Empêcher l'effondrement des pores

Le séchage d'un matériau hautement poreux crée une pression capillaire importante, qui peut provoquer le rétrécissement ou l'effondrement du délicat réseau de silice.

Le séchage sous vide atténue ce risque en réduisant les forces de tension superficielle pendant l'évaporation. Cela préserve la surface spécifique élevée et l'architecture poreuse ouverte requises pour accueillir de grosses molécules comme le lycopène.

Comprendre les compromis

Temps de processus vs Intensité

Bien que le séchage sous vide soit plus doux pour le matériau, il s'agit souvent d'un processus plus lent par rapport au séchage rapide à haute température. Atteindre le « séchage en profondeur » nécessaire pour nettoyer les micropores peut nécessiter une durée prolongée (souvent 24 heures ou plus) par rapport aux fours à convection standard.

Complexité de l'équipement

Contrairement aux fours standard, cette méthode nécessite une pompe à vide fiable et une chambre scellée capable de maintenir une pression négative. Les fuites ou les fluctuations de la pompe peuvent entraîner un séchage incohérent, entraînant des variations d'un lot à l'autre dans l'efficacité du chargement du médicament.

Faire le bon choix pour votre objectif

Pour assurer un chargement optimal du lycopène, alignez vos paramètres de séchage sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est de maximiser la capacité de chargement : Privilégiez un réglage de température plus bas avec un niveau de vide plus élevé pour nettoyer les pores les plus profonds sans dégrader thermiquement les sites de liaison de surface.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que le vide est appliqué progressivement pour éviter les changements de pression soudains qui pourraient stresser le réseau de silice.

Le séchage sous vide n'est pas seulement une étape de nettoyage ; c'est une technique de préservation structurelle qui définit la limite supérieure de votre efficacité de chargement de médicament.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide pour les MSN |

|---|---|

| Élimination des pores | Élimine l'humidité capillaire profonde pour un volume maximal de lycopène |

| Contrainte thermique | Abaisse les points d'ébullition pour protéger les groupes hydroxyle de surface sensibles à la chaleur |

| Intégrité structurelle | Minimise la pression capillaire pour éviter l'effondrement du réseau poreux |

| Efficacité de chargement | Garantit que la surface spécifique élevée reste disponible pour les charges utiles |

Optimisez le traitement de vos nanomatériaux avec KINTEK

L'élimination précise de l'humidité est essentielle au succès de vos systèmes d'administration de médicaments. KINTEK fournit des systèmes de vide haute performance conçus pour protéger les réseaux de silice délicats et garantir une efficacité de chargement maximale. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de vide, de muffles, de tubes et de CVD personnalisables, adaptés à la recherche à l'échelle du laboratoire et aux applications industrielles à haute température.

Prêt à améliorer l'efficacité et l'intégrité des matériaux de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour des conseils d'experts et des solutions personnalisées !

Guide Visuel

Références

- Gabriela Corrêa Carvalho, Marlus Chorilli. Physicochemical characterization of a lycopene‐loaded mesoporous silica nanoparticle formulation. DOI: 10.1002/nano.202300131

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les conditions requises pour greffer des groupes fonctionnels norbornène sur des surfaces de fibres de verre S ? Protocole expert

- Pourquoi les lingots d'acier T91 doivent-ils subir une homogénéisation à long terme ? Assurer une uniformité microstructurale de haute performance

- Quels sont les avantages de l'ajout direct de caloporteurs à la boue d'hydrocarbures ? Améliorer l'efficacité et préserver la valeur des ressources

- Comment le contrôle précis de la température affecte-t-il le placage au nickel chimique sur le Si3N4 ? Maîtriser la stabilité thermique pour le placage

- Quel rôle l'iode (I2) joue-t-il en tant qu'agent de transport dans le CVT pour le FexTaSe2 ? Optimiser la croissance efficace de cristaux uniques

- Quelle est la fonction d'un four électrique industriel dans la préparation de l'alliage Al-Cu 224 ? Optimisez votre production de métaux

- Quelles sont les principales applications d'un four électrique de haute précision dans la caractérisation de la biomasse ? Découvrez des informations clés

- Quel rôle joue une étuve de séchage de laboratoire dans les supports de catalyseurs ? Assurer l'intégrité structurelle et une dispersion élevée