Les tests à 1250°C servent de test de résistance critique pour déterminer les limites supérieures des performances des alliages avancés. Ce seuil de température spécifique est utilisé pour simuler l'environnement opérationnel extrême des aubes de turbine à gaz, permettant aux ingénieurs d'observer le comportement des matériaux près de leurs limites de service absolues. En reproduisant ces conditions dans un environnement contrôlé, les chercheurs peuvent vérifier l'intégrité structurelle et prédire les défaillances potentielles avant que les composants ne soient déployés.

La principale valeur de cette simulation thermique est la détection des phases fragiles compactes par empilement topologique (TCP), telles que la phase σ. L'identification de ces phases est essentielle pour valider la fiabilité à long terme des alliages contenant du rhénium et du tantale.

Simulation des extrêmes du monde réel

Reproduction des environnements de turbines à gaz

Le point de référence de 1250°C n'est pas un chiffre arbitraire ; il est conçu pour refléter les conditions de travail difficiles des aubes de turbines à gaz haute performance.

Les équipements de chauffage standard sont insuffisants pour cette tâche. Des fours ou calorimètres spécialisés à haute température sont nécessaires pour maintenir la stabilité à ces extrêmes.

Validation des éléments haute performance

Ces tests sont particulièrement pertinents pour les alliages complexes contenant du rhénium et du tantale.

Ces éléments sont ajoutés pour améliorer les performances, mais leur stabilité doit être vérifiée. Les tests à cette température confirment que l'alliage maintient son intégrité structurelle même lorsqu'il est poussé à la limite de ses capacités de service.

Identification des faiblesses structurelles

Détection des phases fragiles

Le risque structurel le plus critique à ces températures est la précipitation des phases compactes par empilement topologique (TCP).

Parmi celles-ci, la phase σ (sigma) est une préoccupation majeure. Si ces phases se forment, elles compromettent considérablement les propriétés mécaniques du matériau.

Prévention des défaillances structurelles

Lorsque les phases TCP précipitent, elles rendent l'alliage fragile.

Cette fragilité réduit la capacité du matériau à résister à la contrainte sans se fracturer. La détection précoce de cette précipitation garantit que seuls les alliages capables de maintenir leur ductilité sont sélectionnés pour les opérations à long terme.

Comprendre les compromis

La limite de la simulation

Bien que le chauffage à 1250°C fournisse des données vitales, il représente un scénario "du pire cas" pour de nombreux matériaux.

C'est un seuil de réussite/échec pour la fiabilité à long terme. Un alliage qui présente une instabilité de phase à cette température est généralement considéré comme inadapté aux applications critiques de turbine, quelles que soient ses performances à des températures plus basses.

Faire le bon choix pour votre objectif

Pour vous assurer que votre sélection de matériaux répond aux exigences des environnements à forte contrainte, tenez compte des éléments suivants :

- Si votre objectif principal est la longévité des composants : Privilégiez les alliages qui ne présentent aucune précipitation de la phase σ lors des simulations à 1250°C.

- Si votre objectif principal est la composition du matériau : Assurez-vous que les alliages contenant du rhénium et du tantale ont été spécifiquement validés contre la formation de phases TCP à ce seuil de température.

Une simulation thermique réussie à ce niveau est le gardien définitif pour garantir la sécurité opérationnelle dans la technologie des turbines à gaz.

Tableau récapitulatif :

| Caractéristique | Importance à 1250°C |

|---|---|

| Application ciblée | Aubes de turbine à gaz haute performance |

| Éléments clés validés | Rhénium (Re) et Tantale (Ta) |

| Risque principal détecté | Phases fragiles compactes par empilement topologique (TCP) |

| Préoccupation structurelle | Précipitation de la phase Sigma (σ) provoquant la fragilité |

| Objectif de performance | Intégrité structurelle à long terme et sécurité opérationnelle |

Maximisez la fiabilité de vos matériaux avec KINTEK

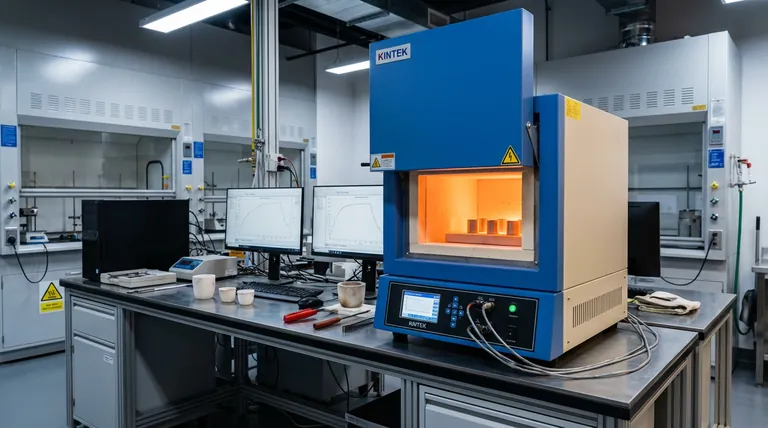

La simulation thermique précise est le seul moyen de garantir la sécurité des composants haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD conçus pour atteindre 1250°C et au-delà avec une stabilité inégalée.

Que vous étudiiez la précipitation de phases TCP ou que vous validiez des alliages complexes contenant du rhénium et du tantale, nos fours de laboratoire personnalisables à haute température offrent la précision dont votre recherche a besoin.

Prêt à repousser les limites des performances des alliages ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins uniques en laboratoire.

Guide Visuel

Références

- Yu. H. Kvasnytska, K. H. Kvasnytska. Influence of Refractory Elements on Phase–Structural Stability of Heat-Resistant Corrosion-Resistant Alloys for Gas Turbine Blades. DOI: 10.15407/mfint.45.08.0975

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue une étuve de laboratoire dans le revêtement de poudres nanocomposites ? Maîtriser la fabrication de capteurs à couches minces

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Quelle fonction un four à haute température remplit-il dans la décarbonatation des nanopoudres d'alumine ? Assurer la pureté et la performance

- Quelle est la fonction d'une étuve de séchage à air chaud de laboratoire dans le traitement du TiO2 ? Assurer une qualité uniforme des nanoparticules

- Quels sont les avantages du procédé d'utilisation d'un four de fusion électrique avec un thermostat réglable ? Optimiser le raffinage des déchets de cuivre

- Quelle est la fonction d'un réservoir d'aide au frittage ? Accélérez la densification rapide grâce à la technologie de frittage MV

- Comment un champ d'écoulement tourbillonnant influence-t-il le temps de séjour du carburant à l'ammoniac pur dans un four ? Maximiser l'efficacité

- Quel est le but de l'ajout d'aluminium dans le processus de distillation sous vide du magnésium ? Amélioration de la stabilité et de la pureté du processus