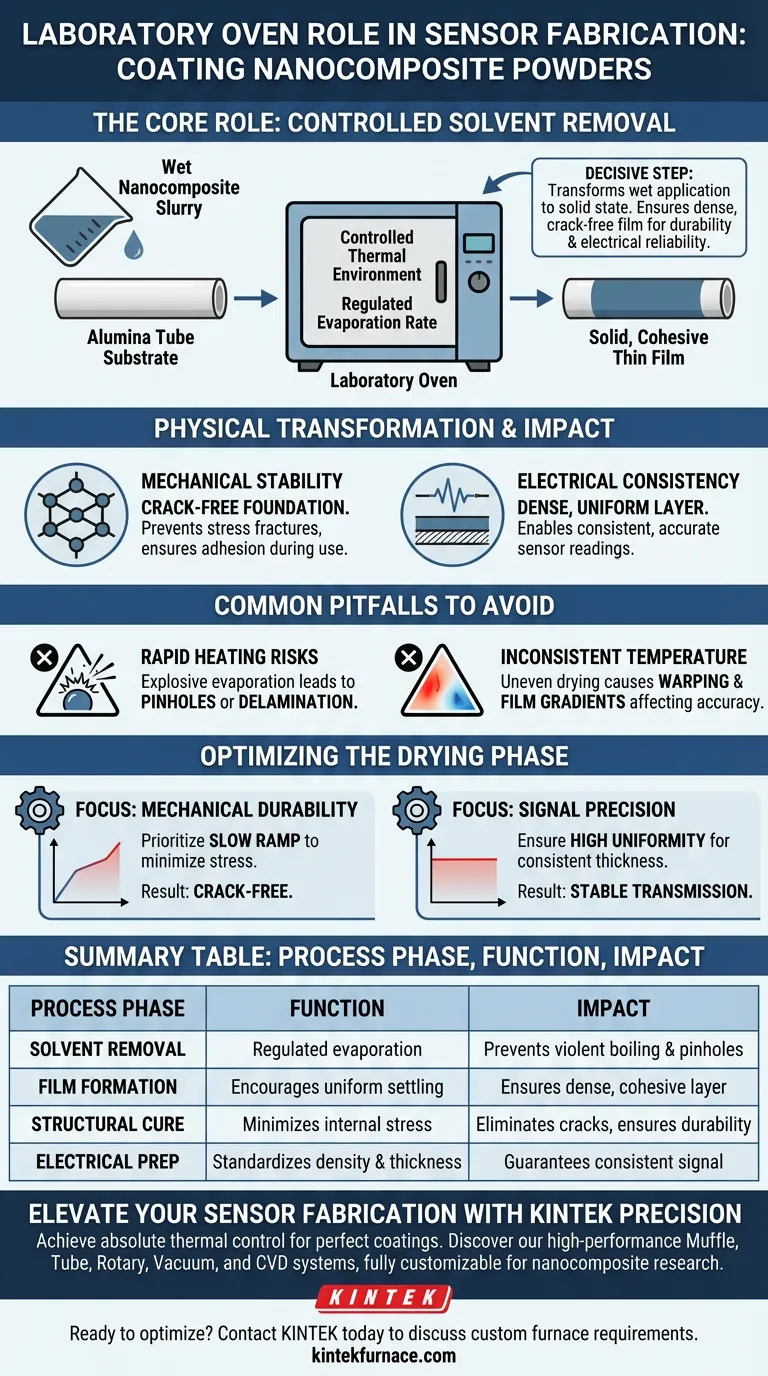

Le rôle principal d'une étuve de laboratoire dans ce contexte est de faciliter l'élimination contrôlée des solvants. Une fois qu'une suspension nanocomposite est appliquée sur un substrat tubulaire en alumine, l'étuve crée l'environnement thermique spécifique nécessaire pour évaporer les solvants à un rythme régulé. Ce processus est l'étape décisive qui transforme l'application humide en un état solide et cohérent.

En gérant la vitesse de séchage, l'étuve de laboratoire garantit que la couche de détection se solidifie en une couche mince, dense et sans fissures, ce qui est une condition préalable à la durabilité mécanique et à des performances électriques fiables.

Le processus de transformation physique

Évaporation contrôlée des solvants

La fonction immédiate de l'étuve est d'éliminer les composants liquides utilisés pour créer la suspension nanocomposite. Il ne s'agit pas simplement de chauffer ; il s'agit d'établir un profil de température contrôlé qui empêche les solvants de bouillir trop violemment.

Formation de la couche mince

Au fur et à mesure que les solvants s'évaporent, les poudres nanocomposites restantes se déposent et se lient. L'étuve garantit que ce processus de dépôt aboutit à une couche mince dense plutôt qu'à une couche poreuse ou inégale.

Prévention des défauts structurels

Un environnement de séchage régulé est essentiel pour prévenir la formation de fissures. Si la suspension sèche de manière inégale ou trop rapidement, la couche résultante subira des fractures de contrainte qui compromettent l'ensemble de l'assemblage du capteur.

Impact sur les performances du capteur

Établissement de la stabilité mécanique

La phase de séchage sert de base physique au capteur. En garantissant un revêtement sans fissures sur le tube en alumine, l'étuve garantit que l'élément de détection reste mécaniquement stable et adhère au substrat pendant l'utilisation.

Assurer la cohérence électrique

La qualité physique de la couche dicte directement ses propriétés électriques. Une couche dense et uniforme créée par un séchage adéquat à l'étuve permet la cohérence des transmissions de signaux électriques ultérieures, ce qui est essentiel pour des lectures de capteurs précises.

Pièges courants à éviter

Risques de chauffage rapide

Si la température de l'étuve est réglée trop haut initialement, les solvants peuvent s'évaporer de manière explosive. Cela entraîne des trous d'épingle ou une délamination, ruinant le capteur avant même qu'il ne puisse être utilisé.

Distribution de température incohérente

Une étuve avec une mauvaise circulation d'air peut créer des points chauds et froids. Cela entraîne un séchage inégal sur le tube en alumine, provoquant une déformation ou des gradients dans la densité de la couche qui affectent la précision du capteur.

Optimisation de la phase de séchage

Pour maximiser la qualité de la fabrication de votre capteur, alignez les réglages de votre étuve sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la durabilité mécanique : Privilégiez une augmentation lente et progressive de la température pour minimiser les contraintes internes et garantir que la couche reste sans fissures.

- Si votre objectif principal est la précision du signal : Assurez-vous que l'étuve offre une distribution de température très uniforme pour créer une densité et une épaisseur de couche parfaitement denses et cohérentes pour une transmission électrique stable.

L'étuve de laboratoire n'est pas un simple outil de chauffage passif, mais un instrument actif pour définir l'intégrité structurelle de votre capteur.

Tableau récapitulatif :

| Phase du processus | Fonction de l'étuve de laboratoire | Impact sur la qualité du capteur |

|---|---|---|

| Élimination des solvants | Évaporation régulée via des profils de température contrôlés | Prévient l'ébullition violente et la formation de trous d'épingle |

| Formation de la couche | Favorise le dépôt uniforme des poudres nanocomposites | Assure une couche de détection dense, cohérente et uniforme |

| Durcissement structurel | Minimise les contraintes thermiques internes pendant le séchage | Élimine les fissures et assure la durabilité mécanique |

| Préparation électrique | Standardise la densité et l'épaisseur de la couche | Garantit une transmission de signal cohérente et fiable |

Améliorez la fabrication de vos capteurs avec la précision KINTEK

Obtenir un revêtement parfait en couches minces nécessite plus que de la simple chaleur ; cela nécessite un contrôle thermique absolu. KINTEK fournit des solutions de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécifiquement conçus pour répondre aux exigences rigoureuses de la recherche sur les nanocomposites.

Soutenus par notre R&D et notre fabrication expertes, nos systèmes sont entièrement personnalisables selon vos besoins uniques en matière de fabrication de capteurs, garantissant que vos revêtements sont constamment denses, sans fissures et mécaniquement stables.

Prêt à optimiser vos processus de séchage et de frittage ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four sous vide de laboratoire est-il requis pour la suspension de GO ? Préservation de l'intégrité chimique lors de la déshydratation de l'oxyde de graphène

- Que se passe-t-il pendant la phase de récupération du processus de recuit ? Libération des contraintes et restauration du matériau

- Pourquoi l'étape de broyage à billes est-elle essentielle à la synthèse de la céramique NN-10ST ? Obtenez une formation de phase de haute pureté

- Quelle est l'importance de transférer les films de CuO fraîchement déposés directement dans un four à 125°C ? Assurer l'adhérence du film

- Quel est l'objectif principal de l'utilisation d'une étuve de séchage sous vide à 100°C ? Optimiser les performances du revêtement de feuille d'aluminium

- Quels sont les avantages du brasage TLP assisté par courant électrique ? Maximiser l'efficacité pour le jointoiement de l'Inconel 718

- Comment un système de réacteur contrôle-t-il les sources de chlore dans l'oxychloration ? Contrôle de la régénération du catalyseur maître

- Quels sont les avantages du recuit par lampe flash (FLA) ? Débloquez des films haute performance sur des substrats sensibles à la chaleur