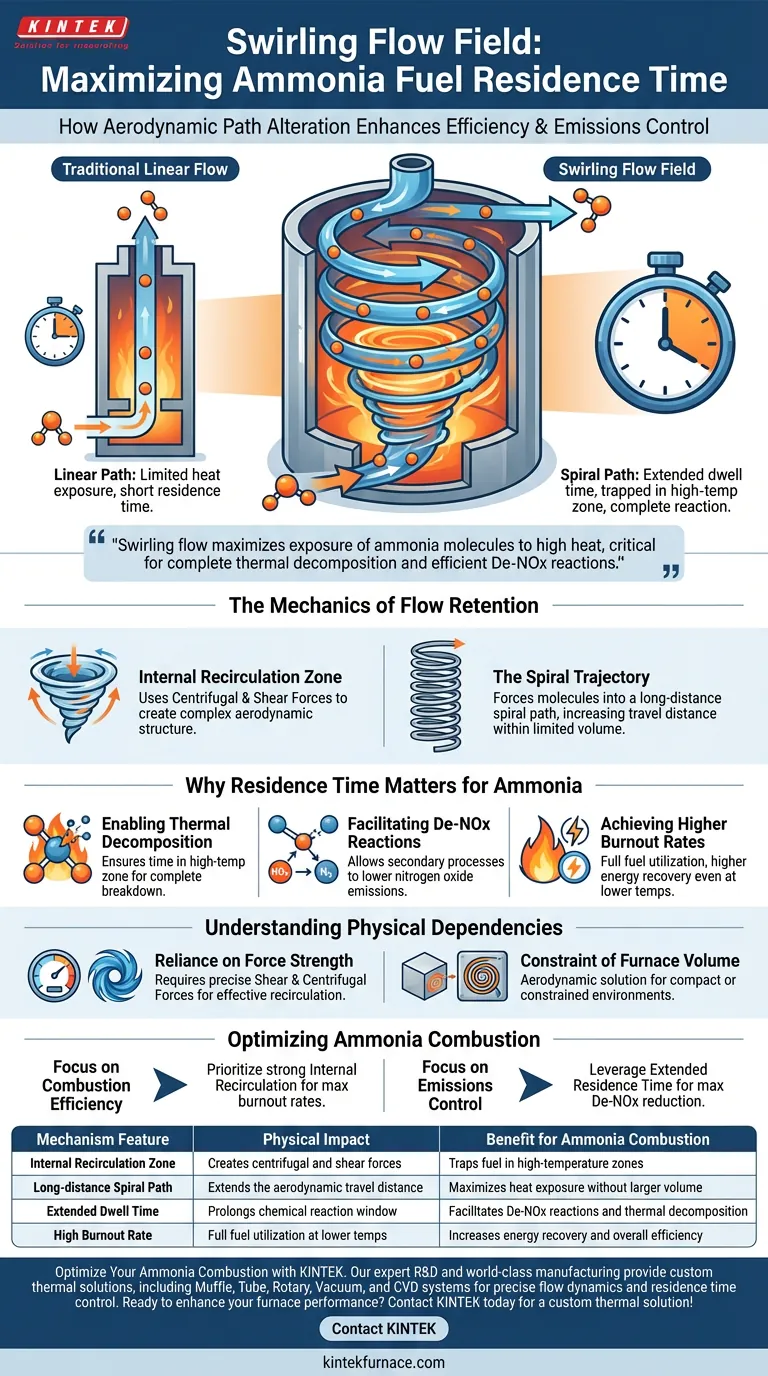

Un champ d'écoulement tourbillonnant prolonge considérablement le temps de séjour en modifiant fondamentalement la trajectoire aérodynamique du carburant à l'ammoniac pur. Au lieu de voyager linéairement, le carburant est soumis à d'intenses forces centrifuges et de cisaillement qui génèrent une forte zone de recirculation interne. Cela force les molécules d'ammoniac dans une trajectoire en spirale de longue distance, les piégeant efficacement dans la zone de réaction à haute température pendant une durée significativement plus longue que ne le permet l'écoulement linéaire traditionnel.

En convertissant un court trajet linéaire en une longue trajectoire en spirale, l'écoulement tourbillonnant maximise l'exposition des molécules d'ammoniac à une chaleur élevée. Cette durée prolongée est essentielle pour obtenir une décomposition thermique complète et permettre des réactions De-NOx efficaces dans un volume de four limité.

La mécanique de la rétention de flux

Pour comprendre comment le temps de séjour est manipulé, il faut examiner la structure aérodynamique créée par le mécanisme de tourbillonnement.

La zone de recirculation interne

Le mécanisme principal repose sur l'application de forces centrifuges et de cisaillement. Ces forces ne font pas que propulser le carburant vers l'avant ; elles créent une structure aérodynamique complexe connue sous le nom de zone de recirculation interne.

La trajectoire en spirale

Dans cette zone, les molécules de carburant sont empêchées de sortir rapidement. Au lieu de cela, elles sont forcées sur une trajectoire en spirale de longue distance. Cette modification géométrique augmente efficacement la distance de parcours du carburant sans nécessiter un four physiquement plus grand.

Pourquoi le temps de séjour est important pour l'ammoniac

Prolonger le temps que le carburant passe dans le four n'est pas seulement une question de retard ; c'est une nécessité chimique pour la combustion de l'ammoniac pur.

Permettre la décomposition thermique

L'ammoniac nécessite une fenêtre thermique spécifique pour se décomposer efficacement. Le temps de séjour prolongé garantit que les molécules restent dans la zone de réaction à haute température suffisamment longtemps pour que la décomposition thermique complète se produise.

Faciliter les réactions De-NOx

Au-delà de la simple combustion, la fenêtre temporelle permet des processus chimiques secondaires. La zone de recirculation fournit les conditions nécessaires aux réactions de réduction De-NOx, contribuant à réduire naturellement les émissions d'oxydes d'azote pendant le processus de combustion.

Atteindre des taux de combustion plus élevés

Le résultat ultime de ce temps de séjour prolongé est l'efficacité. Le système atteint des taux de combustion plus élevés, garantissant que le carburant est entièrement utilisé même si les températures de fonctionnement moyennes sont inférieures à celles requises par les méthodes de combustion traditionnelles.

Comprendre les dépendances physiques

Bien que l'écoulement tourbillonnant offre des avantages significatifs, il dépend fortement de forces physiques précises.

Dépendance de la force de cisaillement et centrifuge

L'efficacité du système est strictement liée à la force des forces de cisaillement et centrifuges générées. Si ces forces sont insuffisantes, la zone de recirculation interne ne se formera pas correctement et la trajectoire en spirale s'effondrera en une trajectoire linéaire, annulant les avantages.

La contrainte du volume du four

Cette technique est spécifiquement conçue pour surmonter les limitations du volume de four limité. C'est une solution aérodynamique à un problème spatial, ce qui signifie que sa valeur principale se trouve dans les environnements compacts ou contraints où l'expansion physique n'est pas une option.

Optimisation de la combustion de l'ammoniac

Lors de la conception ou de l'évaluation de systèmes de fours pour l'ammoniac pur, considérez comment la dynamique des flux s'aligne sur vos objectifs spécifiques.

- Si votre objectif principal est l'efficacité de la combustion : Privilégiez une forte zone de recirculation interne pour garantir les taux de combustion élevés nécessaires à la maximisation de la récupération d'énergie.

- Si votre objectif principal est le contrôle des émissions : Tirez parti du temps de séjour prolongé pour maximiser la fenêtre des réactions de réduction De-NOx, réduisant ainsi le besoin de traitement post-combustion.

En maîtrisant l'aérodynamique de la trajectoire en spirale, vous transformez la contrainte physique du temps en un avantage chimique.

Tableau récapitulatif :

| Caractéristique du mécanisme | Impact physique | Avantage pour la combustion de l'ammoniac |

|---|---|---|

| Zone de recirculation interne | Crée des forces centrifuges et de cisaillement | Piège le carburant dans les zones à haute température |

| Trajectoire en spirale de longue distance | Prolonge la distance de parcours aérodynamique | Maximise l'exposition à la chaleur sans volume plus important |

| Temps de séjour prolongé | Prolonge la fenêtre de réaction chimique | Facilite les réactions De-NOx et la décomposition thermique |

| Taux de combustion élevé | Utilisation complète du carburant à des températures plus basses | Augmente la récupération d'énergie et l'efficacité globale |

Optimisez votre combustion d'ammoniac avec KINTEK

Votre laboratoire ou votre processus industriel est-il confronté à des défis en matière d'efficacité du carburant à l'ammoniac et de contrôle des émissions ? KINTEK fournit les solutions thermiques de pointe dont vous avez besoin. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour prendre en charge des dynamiques de flux avancées et un contrôle précis du temps de séjour.

Nos fours de laboratoire à haute température sont conçus pour répondre aux exigences uniques des carburants, garantissant une décomposition thermique complète et des taux de combustion supérieurs. Laissez nos experts vous aider à concevoir un système adapté à vos objectifs de recherche ou de production spécifiques.

Prêt à améliorer les performances de votre four ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution thermique personnalisée !

Guide Visuel

Références

- Lizhen Qin, Dong-Hoon Shin. Swirling Flameless Combustion of Pure Ammonia Fuel. DOI: 10.3390/en18123104

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment la consultation technique directe soutient-elle l'acquisition de systèmes de fours personnalisés à haute température ? R&D experte

- Comment un environnement sous vide influence-t-il la précision des mesures de performance thermoélectrique du TaAs2 ? Assurez la précision dans vos recherches

- Pourquoi un four de séchage de laboratoire est-il nécessaire pour les nanopoudres d'oxyde de fer Co-Zr ? Protéger l'intégrité et la pureté du matériau

- Quels sont les avantages de la combinaison du laminage à chaud sous vide et du piégeage sous vide par petits trous ? Production de plaques plaquées à haute adhérence

- Quel est le but d'un traitement de trempe ? Optimiser l'analyse spectrale des cristaux d'halogénures alcalins dopés

- Comment la capacité de température des fours continus profite-t-elle aux processus industriels ? Stimulez la production à grand volume avec une chaleur extrême

- Quel rôle le chlorure de sodium (NaCl) joue-t-il en tant que tampon thermique ? Optimisation de la synthèse de composites Si/Mg2SiO4

- Quels sont les principaux types de fours de frittage ?Trouvez la solution idéale pour votre laboratoire