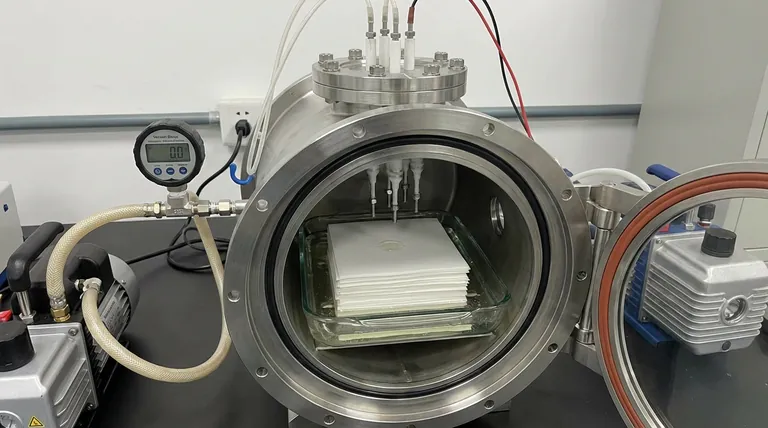

L'objectif principal de l'utilisation d'un séchoir sous vide pendant la phase d'imprégnation de la résine est de créer un environnement de pression négative qui évacue de force l'air piégé dans les squelettes de fibres de nitrure d'aluminium (AlN). Cette évacuation est essentielle car elle élimine la résistance de l'air qui, autrement, empêcherait la solution de polyuréthane (PU) de faible viscosité de pénétrer dans les interstices microscopiques du matériau.

En éliminant les poches d'air au sein du réseau de fibres, le séchage sous vide assure une infiltration complète de la résine et un contact inter facial étroit entre la charge inorganique AlN et la matrice organique PU. Cette intégrité structurelle est le prérequis pour obtenir une conductivité thermique élevée et une isolation électrique fiable.

La mécanique de l'imprégnation sous vide

Évacuation de la microstructure

Le cadre de nitrure d'aluminium (AlN) est constitué d'un réseau complexe de nanofibres tridimensionnel. Sous la pression atmosphérique normale, l'air est piégé au plus profond des micropores de ce squelette.

L'utilisation d'un séchoir sous vide crée un environnement de pression négative. Cela extrait physiquement l'air de ces vides, laissant un espace vide prêt à être rempli.

Permettre une pénétration profonde

Une fois l'air évacué, la barrière à l'entrée du fluide est supprimée. Cela permet à la solution de polyuréthane (PU) de faible viscosité de circuler librement dans les détails du réseau AlN.

Sans le vide, la résine ne ferait probablement que recouvrir la surface, laissant la structure interne sèche et structurellement faible.

Impact critique sur les performances du matériau

Maximisation du contact inter facial

L'objectif ultime de ce composite est de marier les propriétés de la charge céramique avec la matrice polymère. Le processus sous vide assure un contact inter facial étroit entre l'AlN inorganique et le PU organique.

Cette interface continue est essentielle pour le transfert d'énergie à travers le matériau.

Amélioration des propriétés thermiques et électriques

Les interstices ou les poches d'air agissent comme des isolants thermiques, abaissant considérablement la conductivité thermique. En assurant que le PU remplit complètement le réseau AlN, le processus sous vide crée un chemin direct pour la dissipation de la chaleur.

Simultanément, une structure sans vide assure une isolation électrique supérieure, empêchant les claquages qui peuvent survenir dans les cavités remplies d'air.

Prévention des défauts et des erreurs courantes

Élimination des vides internes

Au-delà du simple déplacement de la résine, l'environnement sous vide gère la qualité du durcissement. Il aide à l'élimination de l'eau résiduelle et des solvants traces hors du matériau.

Si ces volatils ne sont pas éliminés par la pression négative du vide, ils peuvent être piégés lors de la formation du film. Cela entraîne des bulles internes, des trous d'épingle ou des défauts structurels qui compromettent la feuille.

Réduction des contraintes internes

L'environnement contrôlé d'un séchoir sous vide fait plus que simplement combler les vides ; il aide au réarrangement ordonné des chaînes polymères.

En empêchant un séchage rapide ou inégal, le processus minimise les contraintes internes. Il en résulte une feuille composite d'une résistance mécanique plus élevée et d'une plus grande densité structurelle.

Faire le bon choix pour votre objectif

Pour vous assurer d'utiliser efficacement le séchoir sous vide pour vos besoins spécifiques :

- Si votre objectif principal est la conductivité thermique : Assurez-vous que le niveau de vide est suffisant pour évacuer les plus petits micropores, car les poches d'air sont le principal obstacle au transfert de chaleur.

- Si votre objectif principal est la longévité mécanique : Surveillez le processus pour vous assurer que tous les solvants traces et l'humidité sont évacués, empêchant les contraintes internes et la formation de trous d'épingle.

Le séchoir sous vide n'est pas simplement un outil de séchage ; c'est le mécanisme fondamental qui transforme un réseau de fibres lâche et une résine liquide en un matériau composite unifié et haute performance.

Tableau récapitulatif :

| Caractéristique | Impact de l'imprégnation sous vide | Avantage pour le matériau composite |

|---|---|---|

| Élimination de l'air | Évacue l'air des squelettes de nanofibres AlN | Élimine la résistance à l'entrée de la résine |

| Pénétration de la résine | Permet au PU de faible viscosité de remplir les micropores | Assure une infiltration et une densité complètes |

| Qualité de l'interface | Crée un contact étroit entre AlN et PU | Maximise la conductivité thermique et l'isolation |

| Contrôle des défauts | Élimine les solvants traces et l'humidité | Prévient les bulles internes et les trous d'épingle |

| Contrainte structurelle | Facilite le réarrangement ordonné des polymères | Augmente la résistance mécanique et la longévité |

Élevez la recherche de vos matériaux avec KINTEK

Obtenir le composite parfait nécessite des environnements thermiques et sous vide conçus avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, des fours à moufle, tubulaires, rotatifs et CVD haute performance, tous personnalisables pour répondre à vos besoins de laboratoire uniques. Que vous optimisiez la conductivité thermique des feuilles AlN-PU ou que vous développiez des isolants de nouvelle génération, notre équipement garantit des résultats constants et sans vide.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée.

Références

- Md. Shakhawat Hossain, Koji Nakane. Enhancing heat dissipation in polyurethane sheets through the incorporation of freeze‐dried aluminum nitride nanofiber. DOI: 10.1111/ijac.14725

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi un four de séchage par soufflage est-il nécessaire pour le prétraitement des granulés de chromite ? Prévenir les défaillances structurelles et les fissures dues à la vapeur

- Quel est le mécanisme d'utilisation du TeCl4 comme agent de transport gazeux ? Cultivez facilement des monocristaux de haute intégrité

- Pourquoi un four de chauffage électrique est-il intégré à un réacteur à perforation de capsule ? Assurer une analyse précise des fluides

- Quel rôle les fours à haute température jouent-ils dans le co-cuisson des SOFC ? Maîtriser la densification et le frittage de la céramique

- Quelles sont les principales applications des chambres à vide ? Débloquez la précision en recherche et fabrication

- Quelles sont les différences clés entre les fours de traitement par lots et en continu ? Optimisez votre stratégie de traitement thermique

- Quels sont les avantages fondamentaux du processus d'utilisation d'un réacteur à micro-ondes ? Maximiser la vitesse et l'efficacité de la caractérisation en laboratoire

- Pourquoi utiliser un four sous vide pour les catalyseurs Cu-Cu2O/g-C3N4 ? Préserver la pureté et l'intégrité structurelle