L'environnement sous vide agit comme un catalyseur de processus essentiel qui permet de fritter les poudres d'acier inoxydable sans dégradation chimique.

Dans un four de pressage à chaud sous vide, cet environnement remplit deux fonctions principales : il élimine l'oxygène pour empêcher le matériau de rouiller ou de s'oxyder à haute température, et il élimine physiquement les gaz piégés entre les particules de poudre. Cette double action est essentielle pour créer des pièces en acier inoxydable chimiquement pures et structurellement denses.

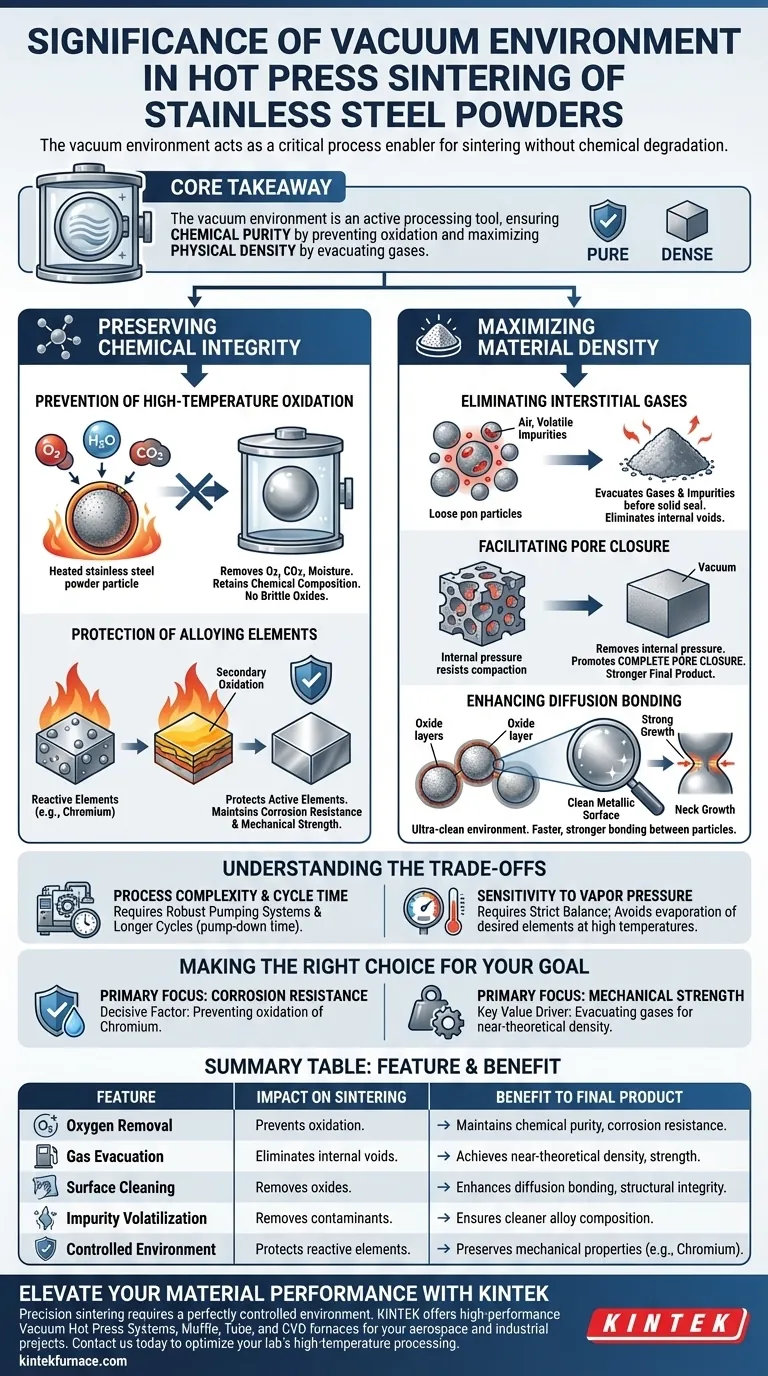

Point clé à retenir L'environnement sous vide n'est pas simplement une absence d'air ; c'est un outil de traitement actif qui garantit la pureté chimique en empêchant l'oxydation et maximise la densité physique en évacuant les gaz qui, autrement, empêcheraient la fermeture des pores.

Préservation de l'intégrité chimique

Prévention de l'oxydation à haute température

Les hautes températures accélèrent les réactions chimiques entre les métaux et les gaz atmosphériques. Sans vide, la chaleur nécessaire au frittage provoquerait une oxydation immédiate de la poudre d'acier inoxydable.

En éliminant l'air, le vide élimine l'oxygène, le dioxyde de carbone et l'humidité de la chambre de traitement. Cela garantit que le matériau conserve sa composition chimique prévue sans former de couches d'oxyde fragiles.

Protection des éléments d'alliage

L'acier inoxydable repose sur des éléments d'alliage spécifiques, tels que le chrome, pour assurer sa résistance à la corrosion. Ces éléments sont souvent très réactifs (actifs) et sujets à une "oxydation secondaire" lorsqu'ils sont exposés à la chaleur.

L'environnement sous vide protège spécifiquement ces éléments actifs contre les réactions avec les impuretés environnementales. Cette préservation est vitale pour maintenir les caractéristiques de performance de l'alliage, telles que la résistance à la rouille et la résistance mécanique.

Maximisation de la densité du matériau

Élimination des gaz interstitiels

Les poudres métalliques contiennent des espaces microscopiques (interstices) remplis d'air et d'impuretés volatiles. Si ces gaz restent piégés pendant le processus de pressage et de chauffage, ils créent des vides internes.

L'état de vide évacue ces gaz et impuretés volatiles avant que le matériau ne crée un joint solide. Cela permet aux particules de poudre d'entrer en contact physique sans que les poches de gaz n'agissent comme une barrière.

Facilitation de la fermeture des pores

Pour atteindre une "densité quasi théorique" (un bloc solide sans porosité), il faut que tous les pores internes soient fermés.

En éliminant le gaz de l'intérieur des pores, le vide supprime la pression interne qui, autrement, résisterait à la force de frittage. Cela favorise la fermeture complète des pores, conduisant à un produit final beaucoup plus solide et plus dense.

Amélioration de la liaison par diffusion

Le frittage repose sur le déplacement des atomes à travers les limites des particules pour les fusionner, un processus connu sous le nom de liaison par diffusion ou "croissance du collet".

Les oxydes et les impuretés à la surface des particules de poudre agissent comme des barrières à cette diffusion. Comme le vide crée un environnement ultra-propre, les surfaces des particules restent métalliques et réactives, permettant une liaison plus rapide et plus solide entre les particules.

Comprendre les compromis

Complexité du processus et temps de cycle

Bien que le frittage sous vide donne des résultats supérieurs, il introduit une complexité significative par rapport aux fours atmosphériques.

L'équipement nécessite des systèmes de pompage robustes pour atteindre des niveaux de vide élevés (par exemple, 10^-3 Pa). De plus, le cycle de traitement est souvent plus long car il faut allouer du temps pour évacuer la chambre jusqu'au niveau de vide requis avant que le chauffage ne puisse commencer.

Sensibilité à la pression de vapeur

Le fonctionnement sous vide poussé à haute température peut théoriquement entraîner la vaporisation de certains éléments volatils au sein d'un alliage.

Bien que cela soit géré par un contrôle précis de la température, cela nécessite un équilibre strict. L'opérateur doit s'assurer que le vide est suffisamment fort pour éliminer les impuretés, mais pas trop agressif au point de modifier la composition de l'alliage en évaporant les éléments souhaités.

Faire le bon choix pour votre objectif

Bien que le pressage à chaud sous vide offre des avantages complets, les objectifs spécifiques de votre projet déterminent quel aspect du vide est le plus critique.

- Si votre objectif principal est la résistance à la corrosion : La capacité du vide à empêcher l'oxydation du chrome et d'autres éléments actifs est le facteur décisif.

- Si votre objectif principal est la résistance mécanique : Le rôle du vide dans l'évacuation des gaz pour permettre une densité quasi théorique et une fermeture complète des pores est le principal moteur de valeur.

L'environnement sous vide transforme le four de pressage à chaud d'un simple outil de chauffage en un instrument de précision capable de produire des composants en acier inoxydable de qualité aérospatiale.

Tableau récapitulatif :

| Caractéristique | Impact sur le frittage | Bénéfice pour le produit final |

|---|---|---|

| Élimination de l'oxygène | Prévient l'oxydation à haute température | Maintient la pureté chimique et la résistance à la corrosion |

| Évacuation des gaz | Élimine les vides internes et les poches d'air | Atteint une densité et une résistance quasi théoriques |

| Nettoyage de surface | Élimine les oxydes des surfaces des particules | Améliore la liaison par diffusion et l'intégrité structurelle |

| Volatilisation des impuretés | Élimine les contaminants volatils | Assure une composition d'alliage plus propre |

| Environnement contrôlé | Protège les éléments d'alliage réactifs | Préserve les propriétés mécaniques (par exemple, le chrome) |

Améliorez les performances de vos matériaux avec KINTEK

Le frittage de précision nécessite plus que de la simple chaleur : il nécessite un environnement parfaitement contrôlé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pressage à chaud sous vide, des fours à moufle, à tube et CVD haute performance conçus pour fournir la pureté chimique et la densité structurelle dont vos projets aérospatiaux ou industriels ont besoin.

Que vous ayez besoin d'une solution standard ou d'un système personnalisable adapté à vos paramètres de frittage uniques, notre équipe est prête à vous aider à atteindre une densité quasi théorique et une résistance à la corrosion supérieure.

Prêt à optimiser le traitement à haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four à vide à haute température avec protection à l'argon est-il requis pour le frittage de NiTi/HA ? Assurer la pureté de phase

- Quelle est la fonction d'un four de brasage sous vide ou sous atmosphère inerte ? Assurer des joints d'étanchéité de haute intégrité pour les équipements énergétiques

- Quelles sont les principales applications du graphite dans les fours à vide ? Débloquez la précision et l'efficacité à haute température

- Quelle est la fonction d'un four à pyrolyse sous vide dans l'impression 3D de céramique lunaire ? Solutions de déliantage de haute précision

- Pourquoi un four sous vide est-il nécessaire pour le traitement des électrodes à 120 °C ? Assurer la pureté et les performances de la batterie

- Comment l'azote est-il géré dans le processus de trempe sous vide ? Optimisez votre traitement thermique avec précision

- Quelles avancées ont été réalisées en matière d'efficacité énergétique et d'impact environnemental des fours sous vide ? Découvrez un traitement thermique plus propre et plus efficace

- Comment les coûts se comparent-ils entre les fours à vide faible et les fours à vide élevé ? Trouvez la meilleure solution pour votre budget et vos besoins.