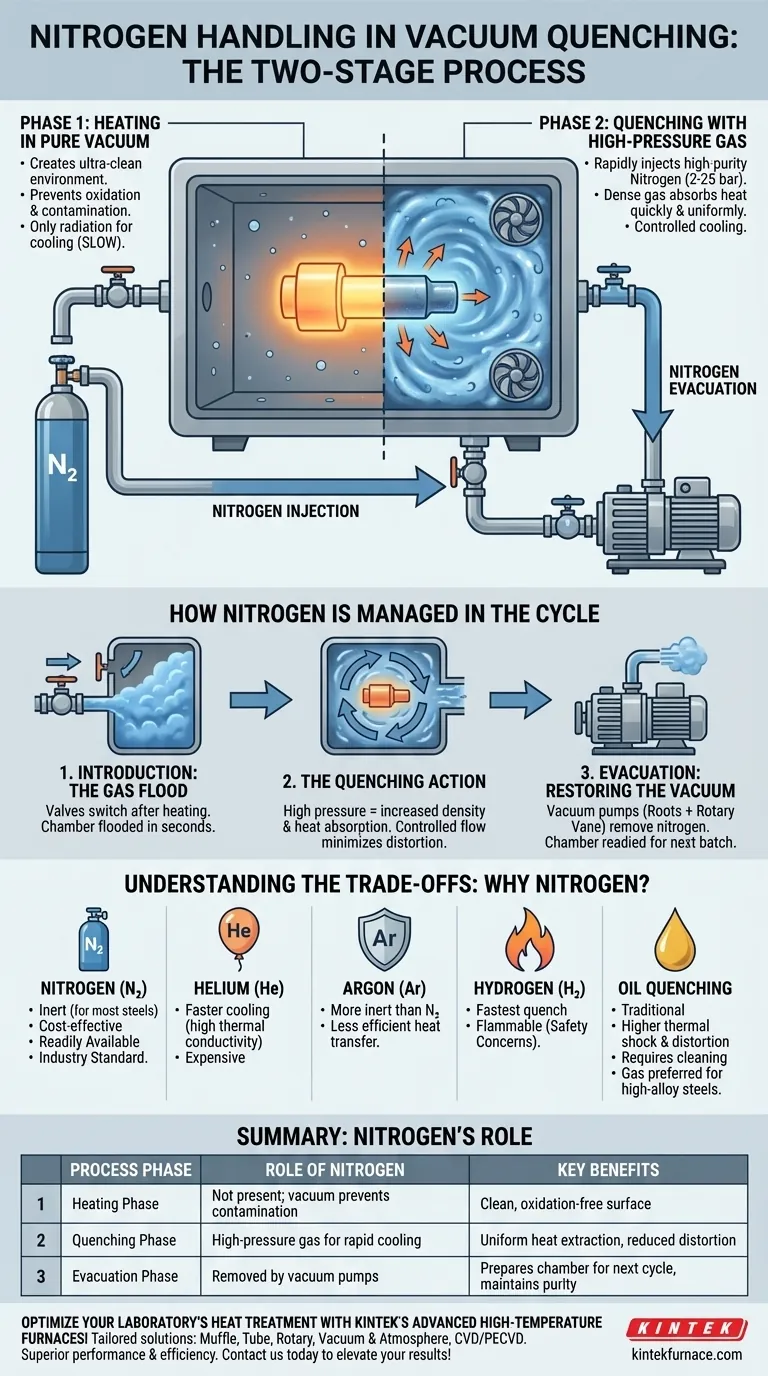

Dans la trempe sous vide, l'azote ne fait pas partie du vide ; c'est le gaz haute pression utilisé pour effectuer le refroidissement réel. Le terme « trempe sous vide » peut être trompeur. Le processus implique de chauffer le matériau dans un vide immaculé pour éviter la contamination, puis d'introduire rapidement de l'azote gazeux pour refroidir, ou « tremper », la pièce. Une fois la trempe terminée, l'azote est évacué de la chambre par le système de pompe à vide.

Le concept fondamental est un processus en deux étapes. Premièrement, un vide crée un environnement ultra-propre pour le chauffage. Deuxièmement, l'azote haute pression est utilisé comme outil pour un refroidissement rapide et contrôlé – une tâche impossible dans le vide seul. La « gestion » de l'azote implique son injection contrôlée et son retrait ultérieur.

Le Processus de Trempe en Deux Phases

Un four à vide remplit deux fonctions distinctes et opposées pour obtenir les propriétés finales du matériau. Comprendre cette dualité est essentiel pour comprendre le rôle de l'azote.

Phase 1 : Chauffage sous vide pur

L'étape initiale consiste à placer la pièce métallique à l'intérieur d'une chambre scellée et à éliminer tout l'air et les autres gaz atmosphériques.

Cet environnement sous vide est essentiel car il empêche l'oxydation et autres réactions de surface qui se produiraient si la pièce était chauffée à l'air. Le résultat est une pièce brillante et propre, sans contamination de surface.

Phase 2 : Trempe avec gaz haute pression

Le refroidissement d'une pièce sous vide est extrêmement lent, car la chaleur ne peut se dissiper que par rayonnement. Pour obtenir le refroidissement rapide nécessaire au durcissement (trempe), un milieu de transfert est requis.

C'est là qu'intervient l'azote. Une fois que la pièce est entièrement chauffée, le four injecte rapidement de l'azote de haute pureté, souvent à des pressions allant de 2 à 25 bar. De puissants ventilateurs font ensuite circuler ce gaz dense, le forçant à passer sur la pièce chaude pour en extraire la chaleur rapidement et uniformément.

Comment l'azote est géré dans le cycle

La gestion de l'azote est une séquence automatisée et précise conçue pour une efficacité et un contrôle maximum.

Introduction : Le Déluge de Gaz

Une fois que le matériau atteint sa température d'austénitisation cible, les vannes du système basculent. Les pompes à vide sont isolées et les vannes connectées à une alimentation en azote haute pression sont ouvertes. La chambre est inondée d'azote en quelques secondes.

L'Action de Trempe

La haute pression de l'azote augmente sa densité, ce qui améliore considérablement sa capacité à absorber et à transporter la chaleur loin du métal. La vitesse et la pression du flux d'azote sont soigneusement contrôlées pour gérer le taux de refroidissement et minimiser la déformation de la pièce.

Évacuation : Rétablissement du Vide

Une fois que la pièce a été refroidie à la température cible, l'azote a rempli sa fonction. Le puissant système de pompe à vide du four, typiquement une combinaison d'une pompe à vide de type Roots et d'une pompe à palettes rotatives, est réactivé.

Ce système aspire tout le gaz azote hors de la chambre, rétablissant un vide moyen (jusqu'à environ 1 mbar). La chambre est alors prête pour le lot suivant ou la pièce peut être retirée.

Comprendre les compromis : Pourquoi l'azote ?

L'azote est le gaz le plus couramment utilisé pour la trempe sous vide, mais ce n'est pas la seule option. Le choix implique d'équilibrer la performance, le coût et la compatibilité des matériaux.

Les avantages de l'azote

L'azote est le cheval de bataille de l'industrie car il offre un excellent équilibre de propriétés. Il est largement inerte, empêchant les réactions avec la plupart des aciers, et est nettement plus économique et facilement disponible que d'autres options.

Alternatives à l'azote

D'autres gaz comme l'hélium, l'argon et l'hydrogène sont utilisés pour des applications spécifiques. L'hélium offre un taux de refroidissement plus rapide grâce à sa conductivité thermique élevée, mais il est beaucoup plus cher. L'argon est plus inerte que l'azote mais moins efficace pour le transfert de chaleur. L'hydrogène offre la trempe la plus rapide mais est inflammable et nécessite des systèmes de sécurité étendus.

Trempe au gaz par rapport à la trempe à l'huile

La principale alternative à la trempe au gaz est la trempe traditionnelle à l'huile. La trempe au gaz est préférée pour les aciers fortement alliés tels que les aciers à outils rapides car elle provoque moins de choc thermique et de distorsion. Il en résulte des pièces plus propres avec des dimensions plus prévisibles et sans nécessité de nettoyage post-trempe.

Faire le bon choix pour votre objectif

La sélection d'un milieu de trempe est dictée par l'alliage traité et les propriétés finales souhaitées.

- Si votre objectif principal est le durcissement économique des aciers à outils courants : L'azote est la norme de l'industrie, offrant un superbe équilibre entre performance, sécurité et économie.

- Si votre objectif principal est la trempe la plus rapide possible pour les alliages sensibles : L'hélium ou l'hydrogène peuvent être nécessaires, mais vous devez tenir compte des coûts opérationnels et des protocoles de sécurité considérablement plus élevés.

- Si votre objectif principal est de tremper des métaux hautement réactifs à haute température : L'argon offre l'environnement le plus inerte, protégeant contre toute formation potentielle de nitrure, bien qu'au prix d'un taux de trempe plus lent.

En fin de compte, la gestion de l'azote dans un four à vide est un cycle contrôlé d'injection et d'évacuation qui tire parti de la pureté d'un vide et de la puissance de refroidissement d'un gaz.

Tableau Récapitulatif :

| Phase du processus | Rôle de l'azote | Avantages clés |

|---|---|---|

| Phase de chauffage | Absent ; le vide empêche la contamination | Surface propre, sans oxydation |

| Phase de trempe | Gaz haute pression pour un refroidissement rapide | Extraction uniforme de la chaleur, distorsion réduite |

| Phase d'évacuation | Retiré par les pompes à vide | Prépare la chambre pour le cycle suivant, maintient la pureté |

Optimisez les processus de traitement thermique de votre laboratoire avec les fours haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, offrant des performances et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques technologiques qui améliorent l'efficacité des fours sous vide ? Améliorez les performances grâce à un contrôle avancé et des économies d'énergie

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité