Les fours sous vide modernes représentent un changement fondamental dans le traitement thermique, réalisant des gains énergétiques et environnementaux significatifs grâce à des principes de conception supérieurs et des matériaux avancés. Leur efficacité découle d'une isolation avancée et d'un chauffage électrique dans un environnement scellé, tandis que leur principal avantage environnemental réside dans l'élimination du besoin d'atmosphères combustibles, empêchant ainsi la création d'émissions de processus à la source.

L'avancée clé n'est pas seulement de meilleurs composants, mais une philosophie différente. Au lieu de brûler inefficacement du carburant pour créer et maintenir une atmosphère, les fours sous vide utilisent l'électricité avec précision dans un système fermé, éliminant la plus grande source de gaspillage d'énergie et d'émissions que l'on trouve dans les fours traditionnels.

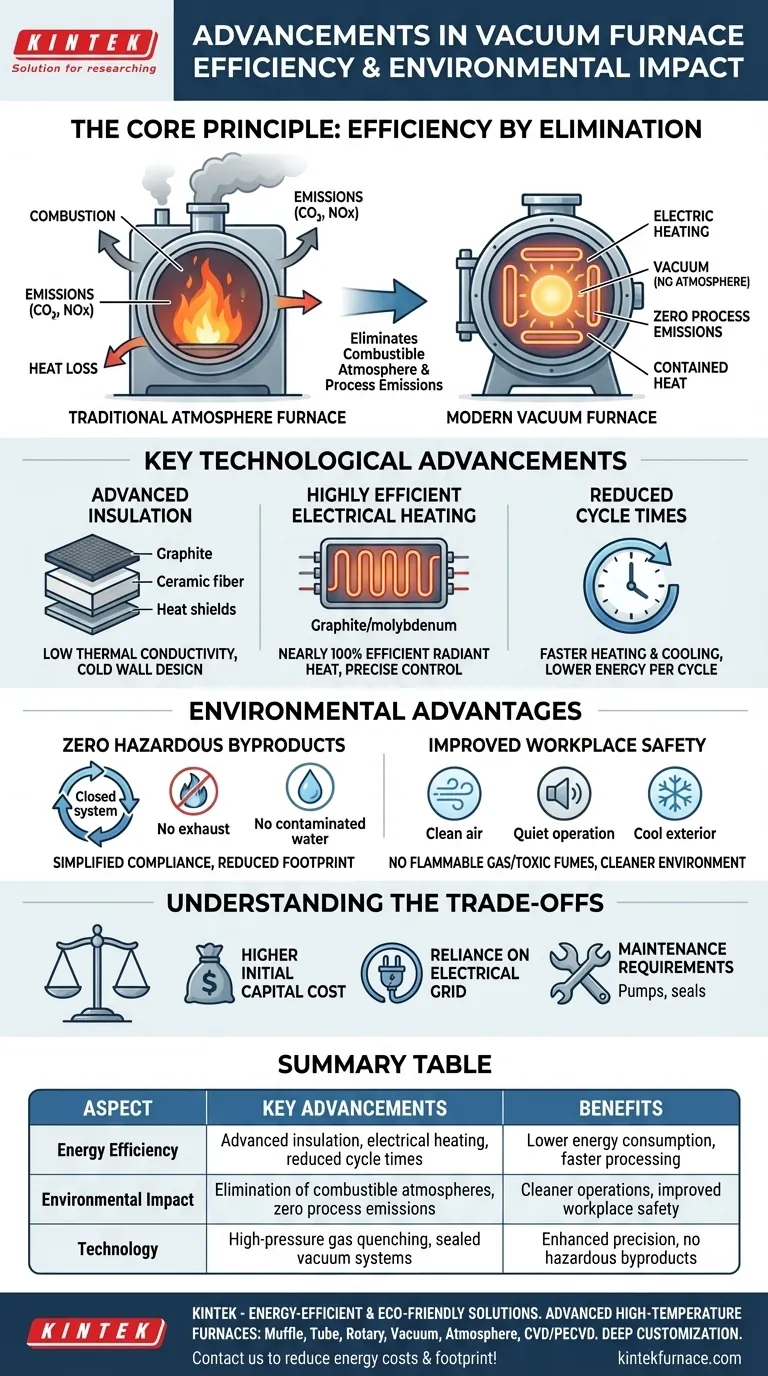

Le principe fondamental : l'efficacité par l'élimination

L'avancée la plus significative de la technologie des fours sous vide est ce qu'elle retire de l'équation du traitement thermique : l'atmosphère combustible. Ce seul changement a des avantages en cascade pour la consommation d'énergie et l'impact environnemental.

Pas d'atmosphère, pas de combustion

Dans un four traditionnel, une atmosphère spécifique (par exemple, un gaz endothermique) est générée en brûlant du gaz naturel. Ce processus est intrinsèquement inefficace.

Un four sous vide n'exige pas un tel processus. Le vide lui-même — l'absence d'atmosphère — fournit l'environnement inerte parfait pour la plupart des applications de traitement thermique, éliminant le carburant et l'énergie nécessaires pour générer et maintenir une atmosphère gazeuse.

Élimination des émissions à la source

Puisqu'il n'y a pas de combustion continue, un four sous vide ne produit aucune émission de processus.

Cela signifie qu'aucun dioxyde de carbone (CO2), monoxyde de carbone (CO) ou oxydes d'azote (NOx) n'est créé en tant que sous-produit du processus de traitement thermique lui-même, ce qui en fait une technologie fondamentalement plus propre.

Prévention des pertes de chaleur par convection

Les fours à atmosphère doivent être constamment ventilés pour maintenir la pression et la pureté des gaz, ce qui entraîne d'énormes quantités de chaleur hors du système. Cela représente une perte d'énergie majeure et continue.

Un four sous vide est un système fermé et étanche. Toute l'énergie introduite dans les éléments chauffants reste dans la zone chaude, dirigée uniquement vers la charge de travail.

Principales avancées technologiques

Au-delà du principe fondamental, des améliorations matérielles spécifiques ont considérablement réduit l'énergie requise par cycle.

Isolation avancée de la zone chaude

Les fours modernes utilisent des ensembles d'isolation multicouches faits de panneaux de graphite de haute pureté, de fibres céramiques ou d'écrans thermiques métalliques réfléchissants.

Ces matériaux ont une conductivité thermique extrêmement faible, empêchant la chaleur de s'échapper de la zone chaude. Ceci est complété par une enceinte extérieure à paroi froide refroidie par eau, qui contient toute l'énergie thermique.

Chauffage électrique très efficace

Les fours sous vide utilisent des éléments chauffants à résistance électrique, généralement en graphite ou en molybdène. Cette méthode est presque 100 % efficace pour convertir l'énergie électrique en chaleur rayonnante à l'intérieur de la chambre scellée.

Ce chauffage direct et rayonnant est beaucoup plus précis et moins gaspilleur que le chauffage d'un grand volume de gaz en circulation, comme cela est fait dans un four à atmosphère.

Temps de cycle réduits

La combinaison d'une isolation supérieure et d'un chauffage efficace permet au four d'atteindre les températures cibles plus rapidement.

De même, les systèmes modernes de trempe par gaz à haute pression peuvent refroidir la charge rapidement et uniformément. Des temps de chauffe et de refroidissement plus courts se traduisent directement par une consommation d'énergie réduite par cycle.

Comprendre les avantages environnementaux

Les avantages environnementaux de la technologie du vide vont au-delà de la simple réduction des émissions.

Zéro sous-produits dangereux

La conception en boucle fermée signifie qu'il n'y a pas de rejet de gaz d'échappement ou d'eau de processus contaminée qui nécessiterait autrement un traitement secondaire coûteux.

Cela simplifie la conformité environnementale et réduit l'empreinte environnementale totale de l'installation de fabrication.

Amélioration de la sécurité et de l'environnement de travail

L'élimination du gaz naturel inflammable et du monoxyde de carbone toxique de l'atelier crée un environnement de travail beaucoup plus sûr et plus propre pour les opérateurs.

Les fours sous vide fonctionnent silencieusement et ne rayonnent pas de chaleur excessive dans l'espace de travail environnant, améliorant ainsi les conditions de travail.

Comprendre les compromis

Bien que très efficaces, les fours sous vide présentent leur propre ensemble de considérations.

Coût d'investissement initial plus élevé

Les fours sous vide ont généralement un prix d'achat initial plus élevé que les fours à atmosphère conventionnels en raison de la complexité des pompes à vide, de la chambre et des systèmes de contrôle.

Dépendance au réseau électrique

La source d'énergie est l'électricité. Bien que le four lui-même soit très efficace, son empreinte carbone globale est liée à l'intensité carbone du réseau électrique qui fournit l l'énergie.

Exigences d'entretien

Le maintien d'un système à vide poussé nécessite des connaissances spécialisées. Les pompes, les joints et l'instrumentation nécessitent un entretien régulier et expert pour garantir des performances optimales et prévenir les fuites.

Faire le bon choix pour votre objectif

Votre objectif spécifique déterminera si un four sous vide est le bon investissement.

- Si votre objectif principal est de minimiser les émissions opérationnelles directes : Un four sous vide est le choix définitif, car il élimine complètement les émissions de gaz de processus comme le CO2 et les NOx.

- Si votre objectif principal est de réduire les coûts opérationnels à long terme : L'efficacité énergétique supérieure et l'élimination des atmosphères consommables entraînent souvent un coût total de possession inférieur, justifiant l'investissement initial plus élevé.

- Si votre objectif principal est le contrôle des processus et la qualité des pièces : L'environnement sous vide propre et inerte empêche l'oxydation de surface et la décarburation, produisant des pièces plus brillantes et plus propres qui ne nécessitent souvent pas de post-traitement.

En repensant fondamentalement l'environnement de traitement thermique, les fours sous vide modernes offrent une voie claire vers une fabrication plus efficace, plus propre et de meilleure qualité.

Tableau récapitulatif :

| Aspect | Principales avancées | Avantages |

|---|---|---|

| Efficacité énergétique | Isolation avancée, chauffage électrique, temps de cycle réduits | Consommation d'énergie réduite, traitement plus rapide |

| Impact environnemental | Élimination des atmosphères combustibles, zéro émission de processus | Opérations plus propres, sécurité accrue sur le lieu de travail |

| Technologie | Trempe par gaz à haute pression, systèmes à vide scellés | Précision améliorée, pas de sous-produits dangereux |

Prêt à améliorer votre laboratoire avec des solutions de traitement thermique écoénergétiques et respectueuses de l'environnement ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours sous vide peuvent réduire vos coûts énergétiques et votre empreinte environnementale !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment un four à solidification directionnelle est-il utilisé pour éliminer les impuretés métalliques du silicium ? Atteindre une pureté de qualité solaire

- Pourquoi les fours de traitement thermique sous vide sont-ils essentiels pour l'aérospatiale ? Assurer une intégrité matérielle supérieure pour les applications à enjeux élevés

- Quelles sont les exigences techniques qu'un four doit respecter pour le durcissement de l\'Inconel 718 ? Maîtriser le vieillissement et le refroidissement de précision

- Pourquoi le pré-séchage des matières premières de chlorure de rubidium est-il essentiel ? Assurer la sécurité et la pureté lors de la distillation sous vide

- Quel est l'objectif de l'utilisation d'une étuve de séchage sous vide pour les microsphères de carbone ? Optimisez l'activation de vos matériaux

- Quel est le rôle d'une étuve de séchage sous vide à température constante ? Solutions essentielles pour le traitement des feuilles d'électrodes

- Comment un four sous vide à haute température contribue-t-il à l'étalonnage de la température du Co3O2BO3 ? Libérez la précision des données

- Quelle est la fonction principale d'un four de recuit sous vide ? Optimisation du prétraitement et de la pureté de l'alliage Zircaloy-4