La fonction principale d'un four de brasage sous vide ou sous atmosphère inerte est de créer un environnement strictement contrôlé, pauvre en oxygène. En extrayant un vide poussé ou en remplissant la chambre avec un gaz protecteur de haute pureté, le four empêche l'oxygène atmosphérique d'interférer avec la chimie hautement réactive nécessaire pour lier les métaux aux céramiques.

Idée clé à retenir Le brasage actif repose sur des éléments chimiques "actifs" qui attaquent efficacement une surface céramique pour créer une liaison. Étant donné que ces éléments réagissent instantanément avec l'oxygène de l'air, un environnement de four spécialisé est obligatoire pour garantir qu'ils réagissent avec les surfaces des composants au lieu de l'atmosphère.

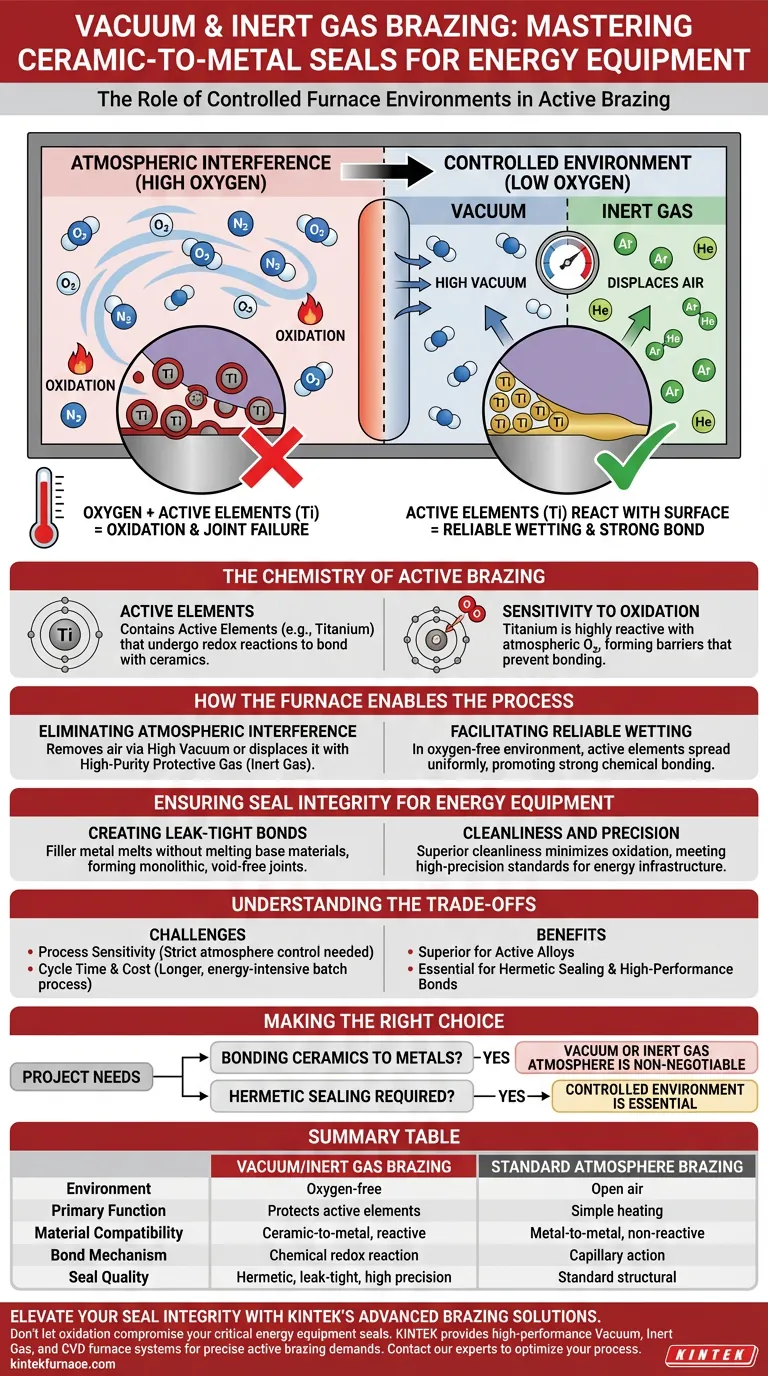

La chimie du brasage actif

Pour comprendre le rôle du four, il faut d'abord comprendre les exigences uniques des alliages de brasage actifs (ABA).

Le rôle des éléments actifs

Le brasage standard repose sur l'action capillaire, mais le brasage actif utilise des réactions chimiques.

Les ABA contiennent des éléments "actifs", notamment le titane (Ti). Ces éléments sont conçus pour subir des réactions d'oxydoréduction avec les surfaces céramiques, facilitant une liaison là où il n'en existerait normalement pas.

La sensibilité à l'oxydation

La force du titane est aussi sa faiblesse en traitement : il est très réactif avec l'oxygène atmosphérique.

Si de l'oxygène est présent dans la chambre du four, le titane le captera et s'oxydera immédiatement. Cela crée une barrière qui empêche l'alliage d'interagir avec les matériaux de base, entraînant une défaillance de la jonction.

Comment le four permet le processus

Le four agit comme un bouclier, préservant le potentiel chimique de l'alliage de brasage.

Élimination des interférences atmosphériques

Le four élimine l'air à un degré extrême.

En créant un vide poussé, le système extrait physiquement les molécules d'oxygène qui contamineraient autrement le processus. Alternativement, la chambre peut être remplie d'un gaz protecteur de haute pureté (gaz inerte) pour déplacer l'air.

Facilitation d'un mouillage fiable

Une fois l'oxygène éliminé, les éléments actifs sont libres de faire leur travail.

Dans cet environnement protégé, le titane peut réagir avec succès avec la surface céramique. Cette réaction favorise le mouillage – la capacité du métal d'apport en fusion à s'étaler uniformément sur la surface – qui est le prérequis d'une liaison solide.

Assurer l'intégrité des joints pour les équipements énergétiques

Pour les équipements énergétiques, les enjeux d'une défaillance d'étanchéité sont souvent élevés.

Création de joints étanches

Les joints des équipements énergétiques nécessitent souvent une intégrité hermétique.

Le brasage au four garantit que le métal d'apport fond sans faire fondre les matériaux de base, créant ainsi une jonction monolithique et étanche. L'environnement contrôlé minimise les vides et les inclusions qui pourraient entraîner des fuites.

Propreté et précision

Les fours sous vide et sous atmosphère inerte offrent une propreté supérieure par rapport aux méthodes à l'air libre.

Cela minimise l'oxydation sur la pièce finie, garantissant que l'assemblage final répond aux normes de haute précision requises pour les infrastructures énergétiques sophistiquées.

Comprendre les compromis

Bien que le brasage sous vide ou sous atmosphère inerte soit supérieur pour les alliages actifs, il présente des défis opérationnels spécifiques.

Sensibilité du processus

Le processus laisse peu de place à l'erreur concernant la pureté de l'atmosphère.

Même une fuite mineure dans le système de vide ou des contaminants dans l'alimentation en gaz inerte peuvent compromettre le titane, entraînant un lot défectueux. Un entretien strict de l'atmosphère du four est requis.

Temps de cycle et coût

Ces fours fonctionnent en mode discontinu avec des temps de cycle importants.

Chauffer une chambre sous vide et la refroidir nécessite plus de temps et d'énergie que le brasage atmosphérique continu, ce qui représente un coût par pièce plus élevé, justifié uniquement par la nécessité de liaisons céramique-métal haute performance.

Faire le bon choix pour votre projet

La décision d'utiliser cet équipement spécifique est dictée par les matériaux que vous assemblez.

- Si votre objectif principal est de lier des céramiques à des métaux : L'atmosphère sous vide ou sous gaz inerte est non négociable pour empêcher les éléments actifs (comme le titane) de s'oxyder avant de se lier.

- Si votre objectif principal est l'étanchéité hermétique : L'environnement contrôlé est essentiel pour créer des joints sans vide et étanches requis pour les applications énergétiques.

En fin de compte, le four n'est pas seulement une source de chaleur ; c'est un récipient de réaction chimique qui rend le brasage actif physiquement possible.

Tableau récapitulatif :

| Caractéristique | Brasage sous vide/gaz inerte | Brasage atmosphérique standard |

|---|---|---|

| Environnement | Sans oxygène (vide poussé ou gaz inerte) | Air libre ou atmosphère standard |

| Fonction principale | Protège les éléments actifs (Ti) de l'oxydation | Chauffage simple des métaux d'apport |

| Compatibilité des matériaux | Céramique-métal, alliages réactifs | Métal-métal, alliages non réactifs |

| Mécanisme de liaison | Réaction chimique d'oxydoréduction (mouillage) | Action capillaire |

| Qualité du joint | Hermétique, étanche, haute précision | Liaison structurelle standard |

Améliorez l'intégrité de vos joints avec les solutions de brasage avancées de KINTEK

Ne laissez pas l'oxydation compromettre les joints critiques de vos équipements énergétiques. Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes de fours sous vide, sous atmosphère inerte et CVD haute performance conçus pour les exigences précises du brasage actif. Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours haute température personnalisables garantissent le mouillage fiable et la liaison hermétique requis pour vos applications céramique-métal uniques.

Prêt à optimiser votre processus de brasage ? Contactez nos experts en ingénierie dès aujourd'hui pour découvrir comment l'équipement de précision de KINTEK peut améliorer l'efficacité de votre laboratoire et la fiabilité de vos produits.

Guide Visuel

Références

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les capteurs de température multipoints surveillent-ils l'uniformité des fours sous vide ? Assurer une précision de ±3°C dans le traitement thermique

- Comment le frittage sous vide contribue-t-il à la purification des matériaux ? Obtenez une pureté et des performances supérieures.

- Comment les fours sous vide contribuent-ils aux industries médicale et pharmaceutique ? Assurer la pureté et la biocompatibilité

- Quels sont les avantages du brasage sous vide par rapport au soudage ? Préserver l'intégrité des matériaux et obtenir des joints propres

- Quelle est la température spécifique pour les précurseurs de verre phosphaté ? Maîtriser la fusion à 900°C pour 20Na2O–10NaCl–70P2O5

- À quoi sert le sinter dans un haut fourneau ? L'alimentation conçue pour une efficacité maximale

- Pourquoi un four de séchage sous vide est-il utilisé pour le traitement de recuit des films polymères iono-conducteurs ? Améliorer la stabilité du film

- Quelles sont les options disponibles pour le système de four sous vide ? Personnalisez pour la précision et la performance