Dans un four à vide, le graphite est le matériau de choix pour trois fonctions principales : générer de la chaleur en tant qu'éléments chauffants, contenir cette chaleur en tant qu'isolation thermique et maintenir les pièces à usiner en tant que montages structurels et outillage. Sa combinaison unique de propriétés le rend presque irremplaçable pour les applications à haute température nécessitant un environnement contrôlé et non réactif.

Bien que la résistance célèbre du graphite à la chaleur extrême soit son avantage le plus évident, sa véritable valeur réside dans un trio unique de propriétés : une stabilité thermique exceptionnelle, une excellente usinabilité et un faible coefficient de dilatation thermique, qui créent ensemble un environnement de four prévisible et contrôlable.

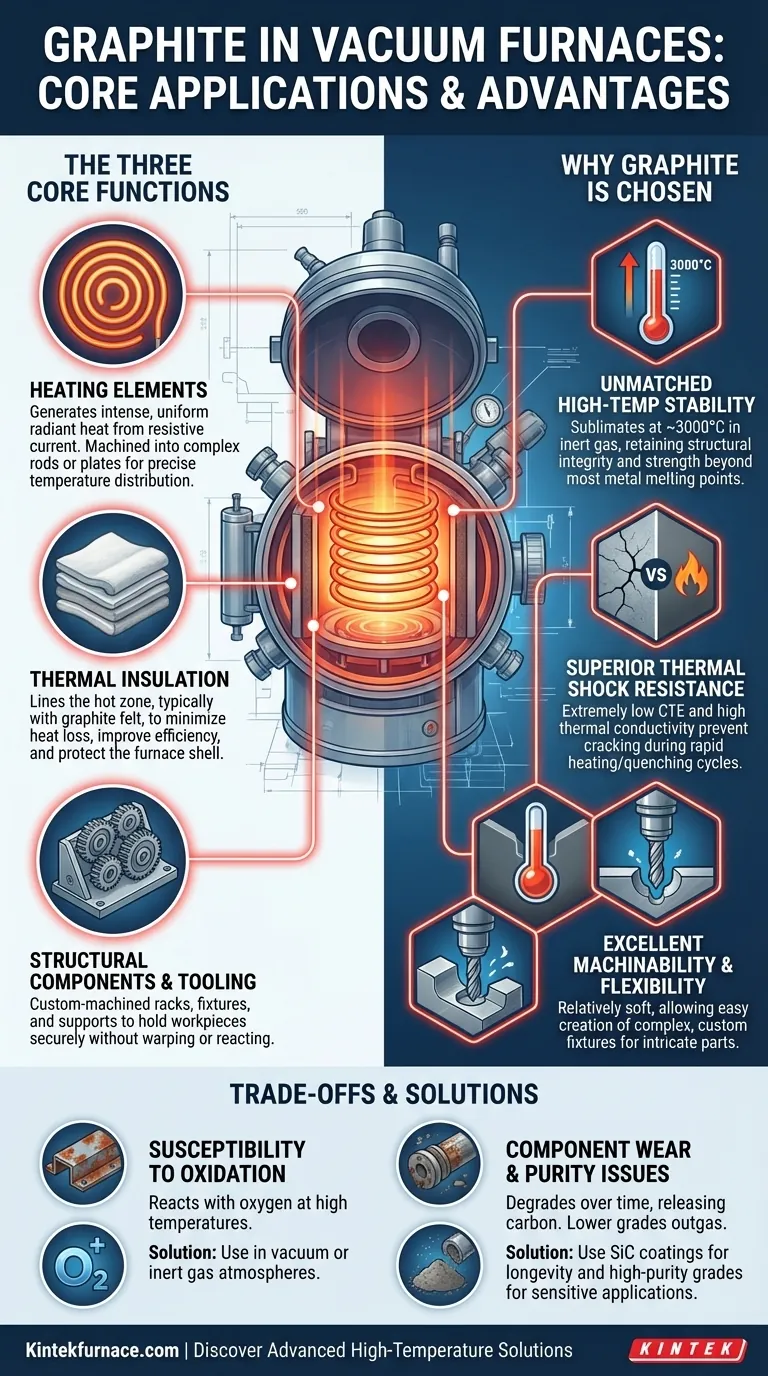

Les fonctions principales du graphite dans un four à vide

La polyvalence du graphite lui permet de remplir plusieurs rôles distincts au sein du même système de four. Chaque fonction exploite un aspect différent de ses propriétés matérielles.

Éléments chauffants

Le graphite est utilisé pour construire les éléments chauffants résistifs qui sont le cœur du four. Lorsqu'un courant électrique élevé les traverse, leur résistance inhérente génère une chaleur radiante intense et uniforme.

Ces éléments peuvent être usinés en formes complexes telles que des tiges, des plaques ou des cylindres pour assurer une distribution de température précise et homogène dans toute la zone chaude du four.

Isolation thermique

La zone chaude du four est revêtue d'une isolation à base de graphite pour empêcher la chaleur de s'échapper. Ceci est le plus souvent réalisé à l'aide de feutre de graphite, un matériau doux et léger doté de propriétés isolantes exceptionnelles sous vide.

Ce feutre minimise la perte de chaleur, ce qui améliore l'efficacité énergétique et protège la coque extérieure en acier du four. Dans certains cas, des plaques de graphite rigides sont également utilisées pour l'isolation structurelle.

Composants structurels et outillage

Le graphite est le matériau idéal pour construire les structures internes qui maintiennent les produits traités thermiquement. Cela comprend les racks, les fixations, les supports et les poteaux de support.

Étant donné que le graphite est facilement usinable, ces composants peuvent être conçus sur mesure pour des pièces spécifiques, garantissant qu'elles sont maintenues fermement sans se déformer ni réagir avec le matériau pendant le cycle de chauffage. Des creusets en graphite, ou conteneurs spécialisés, sont également utilisés pour des processus tels que le frittage où les matériaux doivent être contenus.

Pourquoi le graphite est le matériau de choix

D'autres matériaux peuvent résister aux températures élevées, mais aucun n'offre le même profil équilibré d'avantages thermiques, mécaniques et pratiques que le graphite pour les applications sous vide.

Stabilité à haute température inégalée

Le graphite ne fond pas à pression atmosphérique. Au lieu de cela, il sublime (passe directement de l'état solide à gazeux) à des températures approchant 3 000 °C (plus de 5 400 °F) dans un environnement inerte.

Ce point de sublimation incroyablement élevé signifie qu'il conserve son intégrité structurelle et sa résistance bien au-delà du point de fusion de la plupart des métaux, assurant que l'intérieur du four reste stable pendant le fonctionnement.

Résistance supérieure aux chocs thermiques

Le choc thermique est la contrainte qu'un matériau subit lorsqu'il est soumis à un changement de température rapide. Le graphite possède un coefficient de dilatation thermique (CTE) extrêmement faible, ce qui signifie qu'il se dilate ou se contracte à peine lorsqu'il est chauffé ou refroidi.

Combiné à sa conductivité thermique élevée, qui dissipe rapidement le stress thermique, ce faible CTE confère au graphite une résistance exceptionnelle à la fissuration lors des cycles de chauffage rapide ou de trempe.

Excellente usinabilité et flexibilité de conception

Malgré sa résistance à haute température, le graphite est un matériau relativement tendre qui est facile à usiner en formes complexes et précises.

Cela permet la création de montages personnalisés adaptés aux pièces complexes trouvées dans les industries aérospatiale et électronique, améliorant l'efficacité des processus et la qualité du produit final.

Comprendre les compromis et les limites

Bien que très efficace, le graphite n'est pas sans considérations opérationnelles. Comprendre ses limites est essentiel pour maximiser les performances et la durée de vie des composants.

Sensibilité à l'oxydation

La principale faiblesse du graphite est sa réaction avec l'oxygène à haute température. Même de petites fuites d'air dans un four à vide peuvent provoquer l'oxydation et la dégradation rapides des composants en graphite.

C'est précisément pour cette raison que le graphite est utilisé dans des atmosphères sous vide ou de gaz inerte, qui le protègent d'être consommé par l'oxygène.

Durée de vie et usure des composants

Au fil de nombreux cycles, les composants en graphite se dégraderont naturellement, libérant de fines poussières de carbone. Cela nécessite un nettoyage périodique du four et un remplacement éventuel des composants.

Pour contrer cela, des solutions avancées telles que des revêtements protecteurs en carbure de silicium (SiC) sont souvent appliquées. Ce revêtement crée une barrière durable et non poreuse qui prolonge considérablement la vie des éléments chauffants et des montages.

Pureté et dégazage

Pour les applications ultra-sensibles comme la fabrication de semi-conducteurs, la pureté du graphite est critique. Le graphite de qualité inférieure peut libérer des impuretés piégées (« dégazage ») à haute température, contaminant potentiellement la pièce à usiner.

L'utilisation de grades de graphite de haute pureté est essentielle dans ces contextes pour maintenir l'intégrité du processus et du produit final.

Faire le bon choix pour votre objectif

Le grade et la forme spécifiques de graphite que vous utilisez doivent s'aligner directement sur vos priorités opérationnelles.

- Si votre objectif principal est la précision du processus et la pureté : Investissez dans du graphite de haute pureté et des montages usinés sur mesure pour assurer la stabilité dimensionnelle et éviter la contamination du produit.

- Si votre objectif principal est de maximiser la durée de vie des composants et de réduire l'entretien : Optez pour des composants dotés d'un revêtement protecteur en carbure de silicium (SiC) et utilisez un feutre isolant de haute qualité pour améliorer l'efficacité thermique.

- Si votre objectif principal est le traitement thermique à usage général : Des montages en graphite standard, bien usinés, et des éléments chauffants fiables fourniront une solution robuste et rentable pour la plupart des applications.

En comprenant ces propriétés et ces compromis, vous pouvez tirer parti du graphite pour obtenir un contrôle et une fiabilité inégalés dans vos processus à haute température.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Éléments chauffants | Chaleur radiante uniforme, contrôle précis de la température, formes complexes pour une distribution homogène |

| Isolation thermique | Haute efficacité avec feutre de graphite, minimise la perte de chaleur, protège la structure du four |

| Composants structurels | Usinabilité facile, montages personnalisés, maintien sécurisé des pièces sans déformation |

| Pourquoi choisi | Stabilité à haute température (sublimation à ~3000°C), résistance aux chocs thermiques, flexibilité de conception |

| Limites | Sensible à l'oxydation, nécessite un vide/gaz inerte, remplacement périodique, préoccupations de pureté pour les applications sensibles |

Prêt à élever vos processus à haute température avec des solutions fiables en graphite ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité du produit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures