L'avantage principal d'un four à arc sous vide est sa capacité à produire des matériaux d'une pureté et d'une intégrité structurelle exceptionnelles. En faisant fondre les métaux et les alliages dans un vide contrôlé, ce processus élimine les gaz dissous et vaporise les impuretés indésirables, ce qui donne un produit final avec une propreté supérieure, une composition chimique précise et des propriétés mécaniques améliorées qui sont inatteignables avec les techniques de fusion à l'air conventionnelles.

Un four à arc sous vide n'est pas seulement un outil pour faire fondre le métal ; c'est un système sophistiqué de raffinage et de purification. Sa fonction principale est de créer un environnement ultra-propre qui élimine la contamination atmosphérique et élimine activement les impuretés internes, améliorant fondamentalement la qualité et les performances des matériaux de haute spécification.

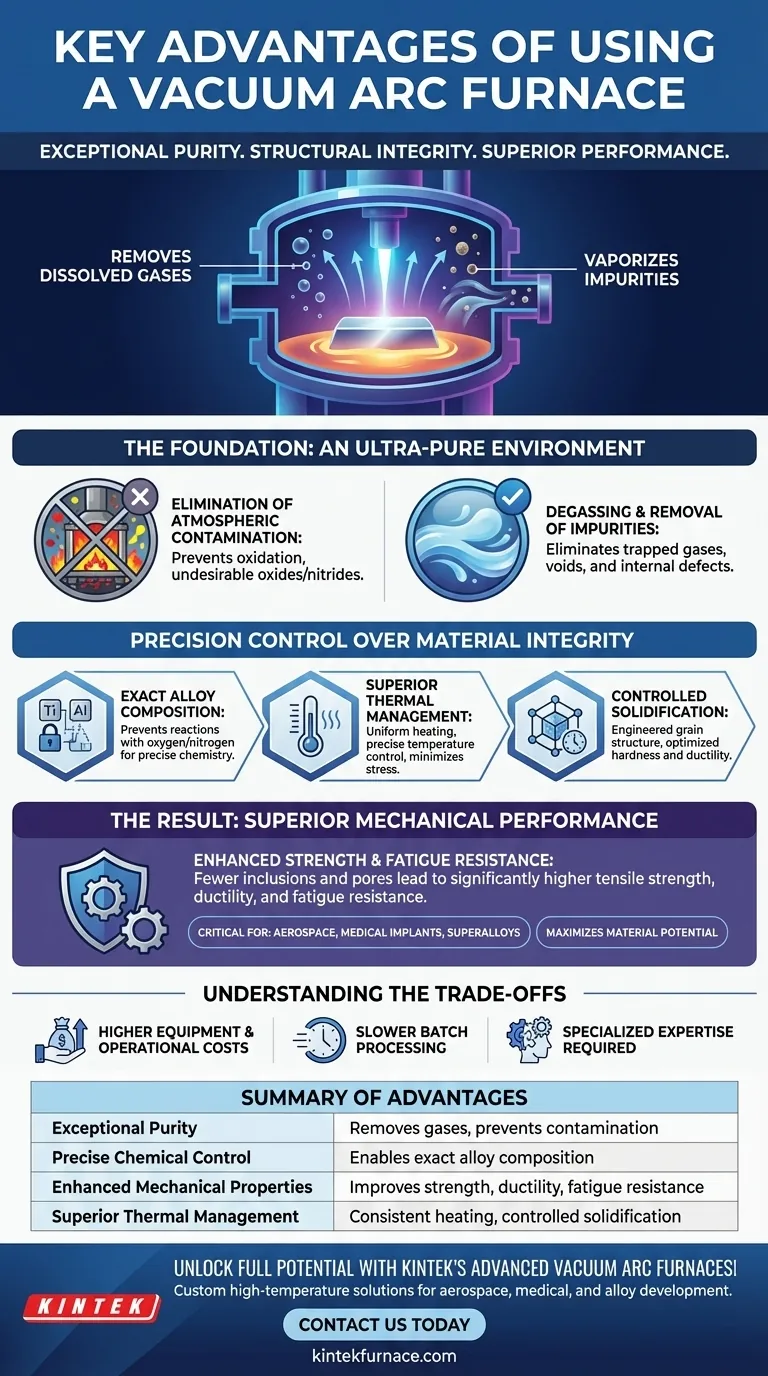

La Fondation : Un Environnement Ultra-Pur

La caractéristique déterminante d'un four à arc sous vide est l'environnement qu'il crée. Ce vide contrôlé est la source de ses avantages les plus significatifs.

Élimination de la Contamination Atmosphérique

Dans les fours traditionnels, le métal en fusion est exposé à l'air, qui est principalement composé d'azote et d'oxygène. Ces gaz réactifs peuvent former des oxydes et des nitrures indésirables au sein du matériau.

Un four sous vide supprime l'atmosphère, créant un environnement exempt de contamination. Cela empêche l'oxydation et d'autres réactions, assurant la préservation des propriétés intrinsèques du métal.

Dégazage et Élimination des Impuretés

De nombreux métaux contiennent des gaz dissous comme l'hydrogène, l'azote et l'oxygène provenant d'un traitement antérieur. Ces gaz sont piégés lors de la solidification, créant des vides et des défauts internes qui compromettent la résistance.

L'environnement à basse pression d'un four sous vide provoque l'extraction de ces gaz dissous du métal en fusion. Il vaporise et élimine également d'autres éléments indésirables à haute pression de vapeur, agissant comme un puissant processus de purification.

Contrôle Précis de l'Intégrité du Matériau

Au-delà de la création d'une base propre, l'environnement sous vide permet un niveau de contrôle inégalé sur l'ensemble du processus de fusion et de solidification.

Composition d'Alliage Exacte

Lors de l'ajout d'éléments d'alliage sensibles comme le titane ou l'aluminium, un vide les empêche de réagir avec l'oxygène ou l'azote.

Cela garantit que la composition chimique finale de l'alliage est précisément celle prévue. Ce niveau de précision est essentiel pour les superalliages et autres matériaux haute performance où de légères variations peuvent modifier radicalement les performances.

Gestion Thermique Supérieure

Les fours sous vide offrent un chauffage très uniforme et un contrôle précis de la température. Cette cohérence minimise les contraintes thermiques et réduit le risque de formation de défauts pendant la fusion.

Le processus est souvent contrôlé par ordinateur, assurant une répétabilité métallurgique exceptionnelle d'un lot à l'autre.

Solidification Contrôlée

La technologie permet également un refroidissement rapide, ou trempe, du matériau. En gérant soigneusement le processus de solidification, les métallurgistes peuvent concevoir une structure de grain spécifique pour obtenir les propriétés mécaniques désirées comme la dureté ou la ductilité.

Le Résultat : Des Performances Mécaniques Supérieures

La combinaison d'une haute pureté et d'un contrôle précis du processus se traduit directement par des matériaux aux caractéristiques de performance manifestement meilleures.

Résistance Accrue et Résistance à la Fatigue

Le produit final d'un four à arc sous vide contient beaucoup moins d'inclusions, de pores de gaz et d'autres défauts microscopiques. Ces défauts sont les points d'initiation typiques des fissures.

En les éliminant, le matériau présente une résistance à la traction, une ductilité et une résistance à la fatigue significativement plus élevées. Ceci est essentiel pour les composants qui doivent supporter des contraintes extrêmes et des charges cycliques, tels que les aubes de turbine ou les implants médicaux.

Comprendre les Compromis

Bien que les avantages soient significatifs, un four à arc sous vide est un outil spécialisé avec des considérations spécifiques.

Coûts d'Équipement et d'Exploitation Plus Élevés

Les fours à arc sous vide représentent un investissement en capital important et ont des coûts d'exploitation plus élevés par rapport aux fours de fusion à l'air conventionnels en raison de la complexité des systèmes de vide et des contrôles.

Traitement par Lots Plus Lent

Le temps de cycle global, qui inclut le chargement, la création du vide, la fusion et le refroidissement, peut être plus long que pour des processus de fusion plus simples. Cela le rend moins adapté aux métaux de commodité à faible coût et à grand volume.

Expertise Spécialisée Requise

L'exploitation et la maintenance d'un four à arc sous vide nécessitent des techniciens et des ingénieurs hautement qualifiés qui comprennent à la fois la métallurgie et la technologie du vide poussé.

Faire le Bon Choix pour Votre Application

Le choix de cette technologie est une décision stratégique dictée par les exigences d'utilisation finale du matériau.

- Si votre objectif principal concerne les composants critiques (aérospatiale, médical) : La pureté et la résistance à la fatigue inégalées sont des avantages non négociables qui justifient le coût.

- Si votre objectif principal est le développement de nouveaux superalliages : Le contrôle précis de la chimie des alliages est essentiel pour la recherche et l'atteinte des propriétés cibles.

- Si votre objectif principal est de maximiser les performances des matériaux : Ce processus peut affiner même les alliages standard à un niveau bien supérieur, libérant tout leur potentiel.

En fin de compte, choisir un four à arc sous vide est un engagement à atteindre le plus haut niveau possible de qualité des matériaux, garantissant la fiabilité là où l'échec n'est pas une option.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Pureté Exceptionnelle | Élimine les gaz dissous et les impuretés sous vide, empêchant la contamination et l'oxydation. |

| Contrôle Chimique Précis | Permet une composition d'alliage exacte en évitant les réactions avec les gaz atmosphériques. |

| Propriétés Mécaniques Améliorées | Améliore la résistance à la traction, la ductilité et la résistance à la fatigue en éliminant les défauts. |

| Gestion Thermique Supérieure | Assure un chauffage uniforme et une solidification contrôlée pour des résultats constants. |

Libérez tout le potentiel de vos matériaux avec les fours à arc sous vide avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des solutions haute température comme les Fours sous Vide et sous Atmosphère, les Systèmes CVD/PECVD, et plus encore, avec une personnalisation poussée pour répondre à vos besoins uniques. Que vous soyez dans l'aérospatiale, le médical ou le développement d'alliages, notre expertise garantit une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage