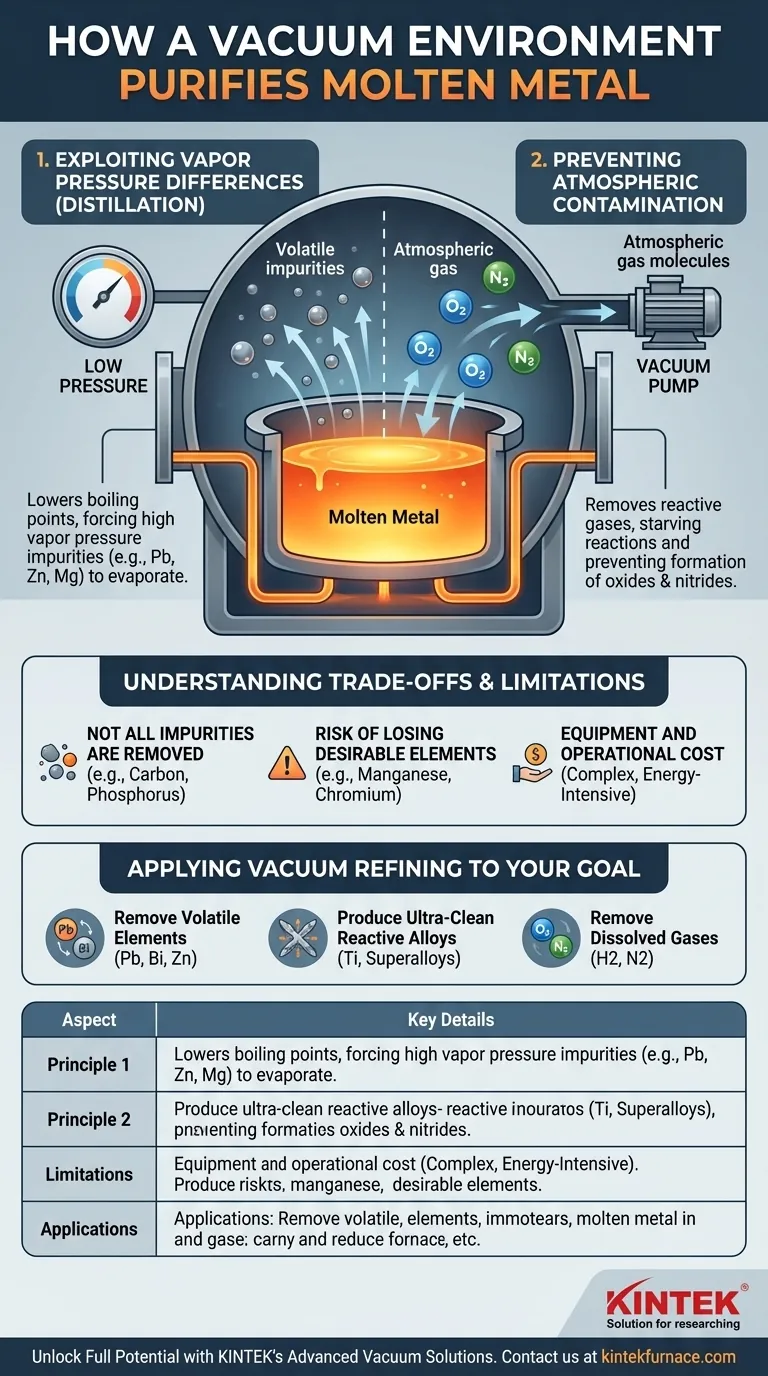

En bref, un environnement sous vide purifie le métal en fusion de deux manières fondamentales : il force certaines impuretés à s'évaporer du liquide et il empêche l'air lui-même de créer de nouvelles impuretés. Ce processus à double action crée un niveau de pureté souvent impossible à atteindre dans un environnement atmosphérique standard.

Un vide purifie le métal en fusion en modifiant fondamentalement l'environnement physique et chimique. Il abaisse le point d'ébullition des impuretés volatiles, provoquant leur évaporation, et élimine simultanément les gaz atmosphériques comme l'oxygène, empêchant la formation de nouvelles impuretés telles que les oxydes.

Les deux principes fondamentaux de la purification sous vide

Pour vraiment comprendre la puissance de la métallurgie sous vide, vous devez saisir les deux principes physiques et chimiques distincts en jeu. Il ne s'agit pas seulement d'aspirer l'air ; il s'agit de contrôler l'état de la matière et de prévenir les réactions indésirables.

Principe 1 : Exploiter les différences de pression de vapeur

Aux températures élevées du métal en fusion, chaque élément du bain a une tendance à se transformer en gaz, une propriété connue sous le nom de pression de vapeur. Certains éléments, comme le plomb, le zinc et le magnésium, ont une pression de vapeur très élevée, ce qui signifie qu'ils veulent « s'échapper » du liquide.

En créant un vide, vous réduisez considérablement la pression qui s'exerce sur la surface du métal en fusion. Cela facilite grandement l'évaporation des éléments à haute pression de vapeur et leur extraction par le système de vide.

Ce processus est essentiellement une forme de distillation. Il cible et élimine sélectivement des impuretés volatiles spécifiques, laissant le métal de base dans un état plus pur.

Principe 2 : Prévenir la contamination atmosphérique

L'air qui nous entoure est composé d'environ 78 % d'azote et de 21 % d'oxygène. Aux températures extrêmes requises pour faire fondre les métaux, ces gaz deviennent très réactifs.

Lorsque le métal en fusion est exposé à l'air, l'oxygène forme rapidement des oxydes, et l'azote peut former des nitrures. Ces composés sont des impuretés qui peuvent dégrader les propriétés mécaniques du produit final, provoquant de la fragilité ou de la faiblesse.

Une chambre à vide élimine physiquement la grande majorité de ces molécules de gaz réactives. Cela prive la réaction chimique de son carburant, empêchant efficacement la formation de ces impuretés d'oxydes et de nitrures dès le départ. Ceci est particulièrement critique pour les métaux très réactifs comme le titane, l'aluminium et divers superalliages.

Comprendre les compromis et les limites

Bien que puissant, l'affinage sous vide n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Toutes les impuretés ne sont pas éliminées

Cette méthode n'est efficace que pour les impuretés qui ont une pression de vapeur plus élevée que le métal de base que vous essayez de purifier.

Les éléments à très faible pression de vapeur (comme le carbone ou le phosphore dans l'acier) ne s'évaporent pas sous vide. Ils restent dans le bain et doivent être éliminés par d'autres procédés métallurgiques, tels que le fluxage chimique ou l'injection de gaz.

Risque de perte d'éléments souhaitables

Le processus n'est pas sélectif ; il élimine tout élément ayant une pression de vapeur élevée. Cela peut inclure des éléments d'alliage souhaitables.

Par exemple, le manganèse et le chrome, qui sont des composants essentiels de nombreux alliages d'acier, ont également des pressions de vapeur relativement élevées. Un processus sous vide doit être soigneusement contrôlé — en gérant précisément les niveaux de température et de pression — pour éliminer les impuretés indésirables sans dépouiller l'alliage de ses composants essentiels.

Coût d'équipement et d'exploitation

Les fours sous vide et leurs systèmes de pompage associés sont complexes, coûteux à acquérir, et nécessitent une énergie et une maintenance considérables pour fonctionner. Ce coût doit être justifié par la nécessité d'une pureté et d'une performance supérieures du matériau.

Appliquer l'affinage sous vide à votre objectif

Votre choix d'utiliser un processus sous vide dépend entièrement des impuretés spécifiques que vous devez éliminer et des exigences de qualité pour votre matériau final.

- Si votre objectif principal est d'éliminer les éléments volatils comme le plomb, le bismuth ou le zinc : Le traitement sous vide est une méthode très efficace et directe pour ce type spécifique de purification.

- Si votre objectif principal est de produire des alliages ultra-propres et réactifs (par exemple, titane ou superalliages) : Un vide est non négociable pour prévenir la formation d'oxydes et de nitrures dégradant les performances.

- Si votre objectif principal est d'éliminer les gaz dissous comme l'hydrogène ou l'azote : La dégazification sous vide est la norme de l'industrie pour réduire la porosité gazeuse et prévenir les problèmes tels que la fragilisation par l'hydrogène.

En fin de compte, comprendre ces principes vous permet d'utiliser la métallurgie sous vide non pas comme un instrument contondant, mais comme un outil précis pour atteindre des propriétés matérielles spécifiques.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe 1 : Exploitation de la pression de vapeur | Abaisse les points d'ébullition des impuretés volatiles (ex. : plomb, zinc) pour l'évaporation et l'élimination par distillation. |

| Principe 2 : Prévention de la contamination atmosphérique | Élimine l'oxygène et l'azote pour éviter la formation d'oxydes et de nitrures, crucial pour les métaux réactifs comme le titane. |

| Limites | Inefficace pour les impuretés à faible pression de vapeur (ex. : carbone) ; risque de perte d'éléments d'alliage souhaitables ; coûts d'équipement élevés. |

| Applications | Idéal pour éliminer les éléments volatils, produire des alliages réactifs ultra-propres et dégazifier pour réduire la porosité. |

Libérez le plein potentiel de vos matériaux grâce aux solutions sous vide avancées de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous affiniez des alliages réactifs ou éliminiez des impuretés volatiles, notre expertise garantit une pureté et des performances supérieures pour vos objectifs spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fours sous vide sur mesure peuvent améliorer vos processus de purification des métaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur