Dans l'environnement exigeant d'un four sous vide, le graphite est le matériau supérieur pour les montages grâce à sa combinaison unique de propriétés. Il conserve et augmente même sa résistance à des températures extrêmes, est exceptionnellement léger pour des cycles thermiques plus rapides et plus efficaces, et peut être facilement usiné en formes complexes pour supporter n'importe quel composant.

Alors que les métaux s'affaiblissent et se déforment sous une chaleur extrême, le graphite devient plus résistant. Cette différence fondamentale en fait un choix stratégique pour améliorer les résultats métallurgiques, réduire les temps de cycle et diminuer les coûts opérationnels globaux dans le traitement thermique sous vide.

Les propriétés fondamentales qui favorisent l'avantage du graphite

Pour comprendre pourquoi le graphite est si dominant dans cette application, nous devons regarder au-delà de sa simple résistance à la chaleur. Sa valeur provient d'une synergie de propriétés thermiques, mécaniques et physiques parfaitement adaptées à un environnement sous vide.

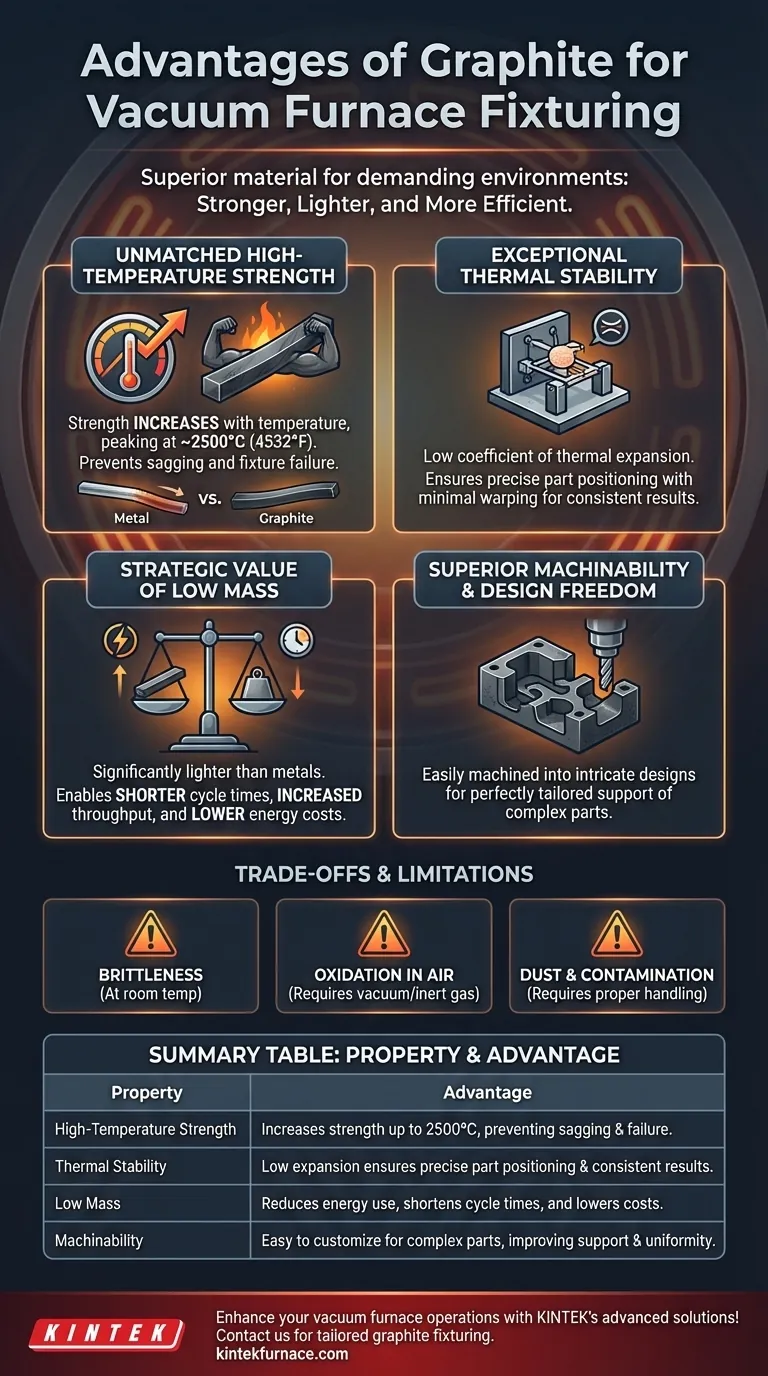

Résistance inégalée à haute température

Contrairement aux métaux, qui perdent leur résistance à la traction à mesure qu'ils chauffent, le graphite présente un comportement contre-intuitif. Sa résistance augmente en fait avec la température, atteignant un pic autour de 2500°C (4532°F).

Cela signifie qu'un montage qui est solide sur le sol de l'atelier est encore plus solide et plus fiable à la température maximale critique du processus à l'intérieur du four. Cela empêche l'affaissement, la distorsion et la défaillance du montage.

Stabilité thermique exceptionnelle

Le graphite possède un coefficient de dilatation thermique très faible. Il se dilate ou se contracte très peu lors du chauffage et du refroidissement rapides.

Cette stabilité est essentielle pour le travail de précision. Elle garantit que le montage maintient la pièce dans la position exacte souhaitée sans induire de contrainte ou de déformation, ce qui conduit à des résultats métallurgiques plus cohérents et prévisibles.

La valeur stratégique de la faible masse

Le graphite est nettement plus léger que les alliages métalliques à haute température souvent utilisés pour les montages, tels que le molybdène ou le nickel-chrome.

Cette faible masse a un impact direct sur vos résultats. Moins d'énergie est nécessaire pour chauffer le montage lui-même, et il refroidit plus rapidement. Cela se traduit directement par des temps de cycle plus courts, un débit accru du four et des coûts énergétiques réduits.

Usinabilité supérieure et liberté de conception

Le graphite est relativement tendre et peut être usiné rapidement et économiquement en conceptions complexes et personnalisées.

Cela permet la création de montages parfaitement adaptés pour supporter des pièces complexes ou délicates, assurant un chauffage uniforme et prévenant la déformation. La capacité de prototyper et de produire rapidement des montages personnalisés est un avantage significatif par rapport aux alliages métalliques difficiles à travailler.

Comprendre les compromis et les limites

Bien que très avantageux, le graphite n'est pas sans considérations opérationnelles. Reconnaître ces limites est essentiel pour l'utiliser avec succès.

Fragilité à température ambiante

Bien qu'incroyablement solide à chaud, le graphite peut être cassant à température ambiante. Les montages doivent être manipulés avec soin pour éviter l'écaillage ou la défaillance catastrophique due à une chute ou un choc.

Oxydation à l'air

Les avantages du graphite se réalisent sous vide ou dans une atmosphère de gaz inerte. Lorsqu'il est chauffé en présence d'oxygène, le graphite s'oxyde rapidement (brûle), entraînant la dégradation et la défaillance du montage.

Potentiel de poussière et de contamination

L'usinage et la manipulation peuvent créer de fines poussières de graphite. Des protocoles d'entretien et de nettoyage appropriés sont essentiels pour empêcher cette poussière de contaminer des composants sensibles, en particulier dans les applications de salle blanche ou aérospatiales.

Faire le bon choix pour votre application

Choisir le graphite est une décision stratégique qui doit s'aligner sur vos objectifs de traitement principaux.

- Si votre objectif principal est le débit et l'efficacité : La faible masse du graphite est son plus grand atout, permettant des cycles de chauffage et de refroidissement plus rapides qui réduisent directement les coûts énergétiques et augmentent la capacité du four.

- Si votre objectif principal est le traitement de pièces complexes ou délicates : L'usinabilité supérieure et la faible dilatation thermique du graphite permettent des montages personnalisés et stables qui préviennent la déformation des pièces.

- Si votre objectif principal est le traitement à haute température (>1200°C) : La capacité unique du graphite à devenir plus fort avec la chaleur en fait le seul choix fiable et rentable là où les montages métalliques échoueraient.

En fin de compte, choisir des montages en graphite est un investissement dans le contrôle des processus, l'efficacité et des résultats constants et de haute qualité.

Tableau récapitulatif :

| Propriété | Avantage dans les montages de fours sous vide |

|---|---|

| Résistance à haute température | Augmente la résistance jusqu'à 2500°C, empêchant l'affaissement et la défaillance |

| Stabilité thermique | La faible expansion assure un positionnement précis des pièces et des résultats constants |

| Faible masse | Réduit la consommation d'énergie, raccourcit les temps de cycle et diminue les coûts |

| Usinabilité | Facile à personnaliser pour des pièces complexes, améliorant le support et l'uniformité |

Améliorez les opérations de votre four sous vide avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage et de montage en graphite sur mesure peuvent stimuler votre efficacité et votre précision !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement