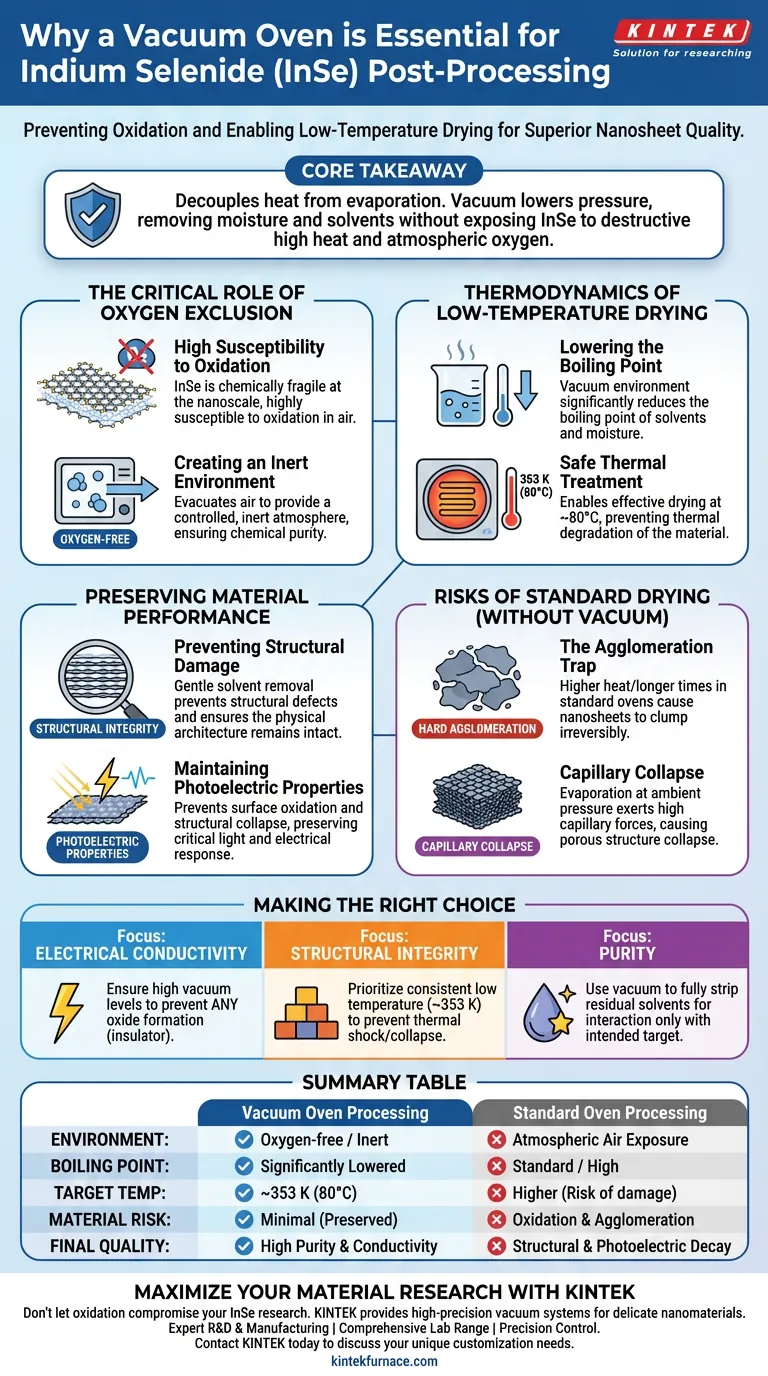

Un four sous vide est strictement requis pour le post-traitement du séléniure d'indium ($InSe$) afin d'éviter l'oxydation lors de l'élimination des solvants. Étant donné que les nanocouches de $InSe$ sont très sensibles à l'oxygène, un séchage standard dégraderait le matériau. L'environnement sous vide permet d'abaisser le point d'ébullition des solvants résiduels, permettant un séchage efficace à basse température (environ 353 K ou 80 °C) qui préserve les propriétés photoélectriques critiques du matériau.

Idée clé Le traitement des nanocouches de $InSe$ nécessite de découpler la chaleur de l'évaporation. En utilisant le vide pour abaisser la pression, vous pouvez éliminer l'humidité et les solvants sans exposer le matériau à la combinaison destructrice de chaleur élevée et d'oxygène atmosphérique.

Le rôle essentiel de l'exclusion de l'oxygène

Haute sensibilité à l'oxydation

Le séléniure d'indium est chimiquement fragile à l'échelle nanométrique. La principale justification de l'utilisation d'un four sous vide est que les nanocouches de $InSe$ sont très sensibles à l'oxydation lorsqu'elles sont exposées à l'air.

Création d'un environnement inerte

Les fours standard font circuler l'air atmosphérique, ce qui garantit une dégradation immédiate de la surface pour le $InSe$. Un four sous vide évacue cet air, fournissant un environnement contrôlé et sans oxygène. Cet isolement est le seul moyen d'assurer la pureté de la composition chimique pendant la phase de séchage.

Thermodynamique du séchage à basse température

Abaissement du point d'ébullition

Pour éliminer les solvants et l'humidité résiduels, de l'énergie est nécessaire. Cependant, dans un environnement standard, la chaleur requise pour évaporer les solvants pourrait endommager les nanocouches. Un environnement sous vide réduit considérablement le point d'ébullition de ces liquides.

Traitement thermique sûr

Cette réduction de pression vous permet d'effectuer un traitement thermique à des températures beaucoup plus basses. Spécifiquement pour le séléniure d'indium, le chauffage est effectué à environ 353 K (80 °C). C'est suffisant pour évaporer les résidus sous vide, mais suffisamment froid pour éviter la dégradation thermique du matériau.

Préservation des performances du matériau

Prévention des dommages structurels

La chaleur élevée et la tension superficielle peuvent ruiner les nanomatériaux. Le séchage sous vide élimine les solvants en douceur, ce qui évite les dommages structurels et les défauts de surface. Cela garantit que l'architecture physique de la nanocouche reste intacte.

Maintien des propriétés photoélectriques

L'utilité du $InSe$ réside souvent dans sa réponse à la lumière et à l'électricité. En prévenant l'oxydation de surface et l'effondrement structurel, le processus sous vide préserve directement les propriétés photoélectriques du matériau. Toute couche d'oxyde formée lors d'un processus sans vide agirait probablement comme une barrière isolante, ruinant les performances de l'appareil.

Comprendre les risques du séchage standard

Bien qu'un four sous vide ajoute de la complexité au flux de travail, tenter de le contourner entraîne des modes de défaillance spécifiques.

Le piège de l'agglomération

Sans vide, vous devez utiliser une chaleur plus élevée ou des temps de séchage plus longs. Cela conduit souvent à une agglomération dure, où les nanocouches s'agglutinent de manière irréversible. Cela réduit la surface effective et détruit l'avantage "nano" du matériau.

Effondrement capillaire

L'évaporation des solvants à pression ambiante peut exercer des forces capillaires élevées. Cela peut provoquer l'effondrement de la structure poreuse des nanocouches. Le séchage sous vide minimise ces forces, maintenant la structure lâche et poreuse.

Faire le bon choix pour votre objectif

Si votre objectif principal est la conductivité électrique : Assurez-vous que les niveaux de vide sont suffisamment élevés pour éviter toute formation d'oxyde, qui agit comme un isolant.

Si votre objectif principal est l'intégrité structurelle : Privilégiez le maintien d'une température basse et constante (353 K) pour éviter les chocs thermiques ou l'effondrement capillaire lors de l'élimination des solvants.

Si votre objectif principal est la pureté : Utilisez la phase sous vide pour éliminer complètement les solvants résiduels, ce qui garantit que le séléniure d'indium interagit uniquement avec sa cible prévue, et non avec des contaminants résiduels.

Le four sous vide n'est pas seulement un outil de séchage ; c'est une chambre de préservation qui garantit la survie fonctionnelle des nanocouches de séléniure d'indium.

Tableau récapitulatif :

| Caractéristique | Traitement sous four sous vide | Traitement sous four standard |

|---|---|---|

| Environnement | Sans oxygène / Inerte | Exposition à l'air atmosphérique |

| Point d'ébullition | Considérablement abaissé | Standard / Élevé |

| Température cible | ~353 K (80 °C) | Plus élevée (Risque de dommages) |

| Risque pour le matériau | Minimal (Préservé) | Oxydation et agglomération |

| Qualité finale | Haute pureté et conductivité | Dégradation structurelle et photoélectrique |

Maximisez votre recherche sur les matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre vos recherches sur le séléniure d'indium. KINTEK fournit des systèmes sous vide de haute précision conçus pour préserver les propriétés photoélectriques délicates des nanomatériaux avancés.

Notre valeur pour vous :

- R&D et fabrication expertes : Solutions thermiques conçues sur mesure pour les matériaux sensibles.

- Gamme de laboratoires complète : Des fours à moufle et à tube aux systèmes spécialisés sous vide et CVD.

- Contrôle de précision : Maintenez l'environnement exact de 353 K requis pour le post-traitement de InSe.

Prêt à améliorer les performances de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de personnalisation uniques.

Guide Visuel

Références

- Yi Xu, Wei Feng. Photoelectrochemical-Type Photodetectors Based on Ball Milling InSe for Underwater Optoelectronic Devices. DOI: 10.3390/nano15010003

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est l'objectif principal de l'utilisation d'un four sous vide pour le prétraitement du PLA et du PE ? Prévenir la dégradation hydrolytique

- Quels traitements de matériaux peuvent être effectués dans un four sous vide ? Obtenez des résultats propres et de haute qualité

- Quels sont les avantages techniques de l'utilisation d'une étuve de séchage sous vide de laboratoire pour le traitement des matières végétales ? Préserver les nutriments

- Pourquoi les étuves de séchage sous vide et les dessiccateurs de gel de silice sont-ils utilisés pour la déshydratation préliminaire des sels simulés de pyrotraitement ?

- Quels sont les avantages d'utiliser des fours sous vide pour les applications de frittage ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les applications courantes des fours à vide continus dans le traitement thermique des métaux ? Améliorer l'efficacité et la qualité dans la production à grand volume

- Comment les fours à vide sur mesure répondent-ils aux défis spécifiques à l'industrie ? Solutions adaptées pour l'aérospatiale, le médical et l'énergie

- Comment un four de recuit sous vide est-il utilisé dans l'industrie de la science des matériaux et de la métallurgie ? Améliorer la pureté et les performances des matériaux