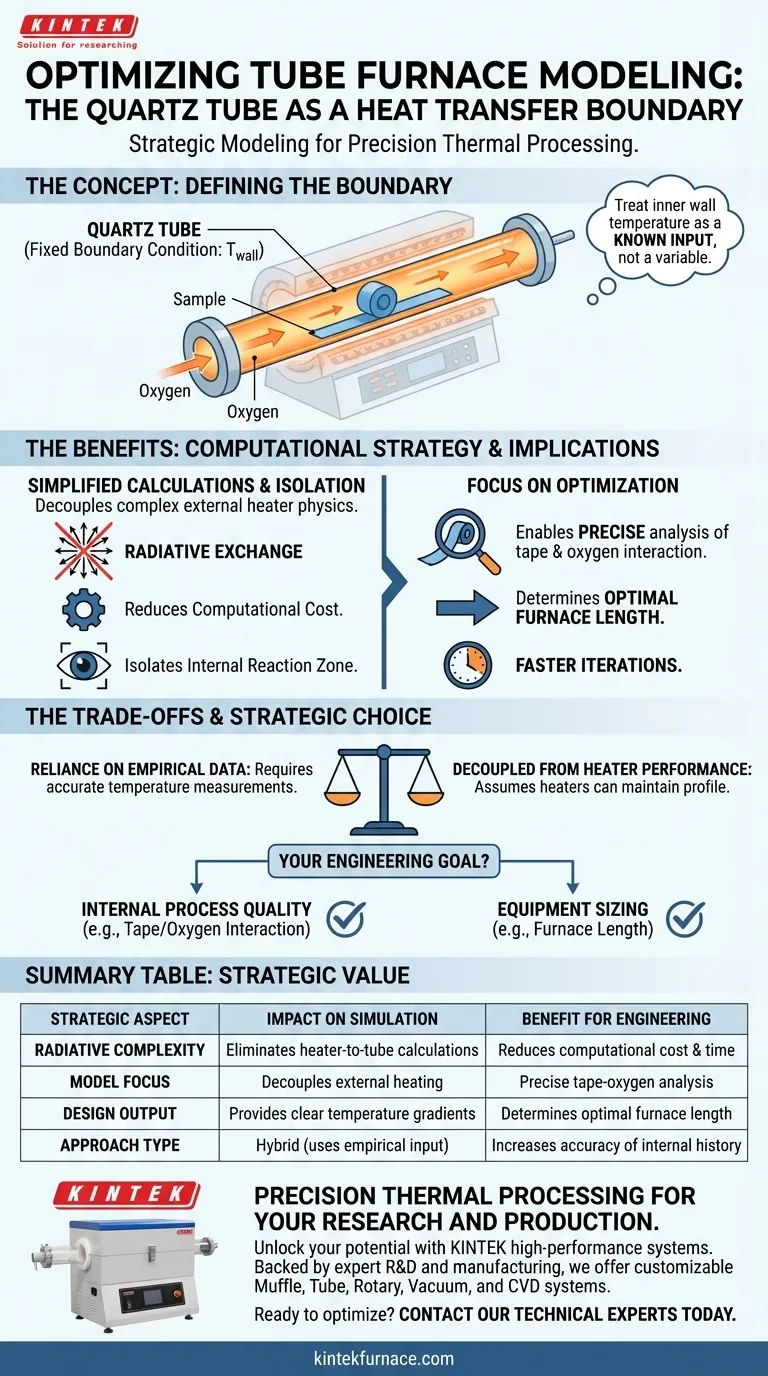

Définir le tube de quartz comme condition aux limites de transfert de chaleur est une décision de modélisation stratégique qui isole le processus interne des variables externes. En traitant la distribution de température de la paroi interne comme une entrée connue plutôt que comme une variable à résoudre, vous découplez la physique complexe des éléments chauffants externes de la zone de réaction interne. Cela simplifie considérablement le modèle mathématique en éliminant la nécessité de calculer l'échange radiatif entre les éléments chauffants et le tube.

Point clé : traiter la température de la paroi interne du tube de quartz comme une condition aux limites fixe réduit considérablement la complexité de calcul. Cela vous permet de contourner les calculs de rayonnement externes et de vous concentrer entièrement sur le transfert de chaleur critique entre la bande et l'oxygène circulant, permettant une optimisation précise de la longueur du four.

La stratégie de calcul

Simplification des calculs radiatifs

Le transfert de chaleur radiatif est coûteux en calcul en raison de sa nature non linéaire et de sa complexité géométrique.

Dans un modèle de four complet, vous calculeriez généralement comment les éléments chauffants rayonnent de l'énergie vers le tube de quartz. Cependant, en mesurant la distribution de température réelle de la paroi interne du tube de quartz et en l'appliquant comme condition aux limites, vous évitez complètement ces calculs complexes.

Isolation de la zone de réaction

Le tube de quartz agit comme le « récipient central » qui médiatise l'échange de chaleur.

En définissant sa surface interne comme frontière, vous déplacez le focus de la simulation. Le modèle ne se soucie plus de la manière dont le tube chauffe ; il se soucie uniquement de la manière dont le tube transfère cette chaleur aux composants internes. Cela crée une analyse ciblée de l'environnement entourant la bande d'échantillon.

Implications pour l'optimisation de la conception

Concentration sur l'interaction bande et oxygène

Une fois la frontière établie, le modèle peut consacrer ses ressources à la physique interne.

Vous pouvez analyser explicitement le comportement du transfert de chaleur entre la bande d'échantillon et l'oxygène circulant. Cela révèle comment les gradients de température se développent dans le flux de gaz et l'efficacité avec laquelle la chaleur est délivrée à la surface de la bande.

Optimisation de la longueur du four

Le bénéfice pratique ultime de cette approche de modélisation est l'optimisation géométrique.

En comprenant les taux de transfert de chaleur spécifiques entre la paroi du tube, l'oxygène et la bande, vous pouvez déterminer exactement combien de temps la bande doit rester dans la zone chaude. Cela informe directement la longueur de conception nécessaire du four pour assurer un traitement thermique approprié.

Comprendre les compromis

Dépendance aux données empiriques

Cette méthode n'est pas une simulation « pure » ; c'est une approche hybride.

Elle nécessite des distributions de température précises et pré-mesurées de la paroi interne du tube de quartz. Si vos mesures d'entrée sont inexactes ou de faible résolution, les résultats de la simulation seront tout aussi erronés.

Découplage des performances de l'élément chauffant

Cette approche suppose que les éléments chauffants peuvent maintenir la température de paroi définie.

Étant donné que vous simplifiez le rayonnement externe, ce modèle ne peut pas prédire si les éléments chauffants sont capables de maintenir le profil de température requis sous une charge thermique importante. Il suppose que la condition aux limites est absolue.

Faire le choix stratégique de modélisation

Lorsque vous décidez comment structurer votre simulation thermique, tenez compte de vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est la qualité du processus interne : utilisez cette condition aux limites pour analyser l'historique thermique précis de la bande et son interaction avec l'oxygène circulant.

- Si votre objectif principal est le dimensionnement de l'équipement : tirez parti de la vitesse de calcul simplifiée pour itérer rapidement sur la longueur optimale du four requise pour votre processus.

En définissant correctement cette condition aux limites, vous transformez le tube de quartz d'une variable en une constante, transformant un problème de physique complexe en un outil de conception gérable.

Tableau récapitulatif :

| Aspect stratégique | Impact sur la simulation | Bénéfice pour l'ingénierie |

|---|---|---|

| Complexité radiative | Élimine les calculs non linéaires élément chauffant-tube | Réduit le coût et le temps de calcul |

| Focus du modèle | Découple le chauffage externe de la réaction interne | Permet une analyse précise de l'interaction bande-oxygène |

| Résultat de conception | Fournit des gradients de température clairs | Détermine la longueur optimale du four pour le traitement |

| Type d'approche | Hybride (utilise des données d'entrée empiriques) | Augmente la précision de l'historique thermique interne |

Traitement thermique de précision pour votre recherche et votre production

Libérez tout le potentiel de vos expériences thermiques avec KINTEK. Que vous modélisiez des transferts de chaleur complexes ou que vous augmentiez la production, nos systèmes haute performance offrent la cohérence dont vos données ont besoin.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Tous nos fours haute température sont entièrement personnalisables pour répondre à vos conditions aux limites et exigences de traitement uniques.

Prêt à optimiser vos résultats thermiques ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre laboratoire.

Guide Visuel

Références

- Zili Zhang, Qiuliang Wang. A Tube Furnace Design for the Oxygen Annealing of a REBCO Superconducting Joint. DOI: 10.3390/ma18133053

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire industriel dans le recyclage des aimants NdFeB ? Optimisez la récupération efficace des terres rares

- Quelle est la fonction principale d'un four tubulaire à haute température dans la conversion de Fe2O3/GO ? Maîtriser la transformation des matériaux

- Quelle est la fonction principale d'un four tubulaire en science et ingénierie des matériaux ? Débloquez un traitement précis à haute température

- Quels sont les défis auxquels le marché des fours à tubes de 70 mm est confronté ?Naviguer dans la qualité, l'innovation et les normes mondiales

- À quelles pressions les gaz peuvent-ils être introduits dans le four tubulaire 3 zones ? Optimisez le contrôle de votre processus thermique

- Quelles sont les options de configuration disponibles pour les fours tubulaires fendus ? Personnalisez pour un contrôle thermique et atmosphérique précis

- Quelle est la fonction d'un four tubulaire à haute température dans la préparation du TiO2 noir ? Amélioration de la puissance photocatalytique

- Quelles précautions de sécurité faut-il prendre lors de l'utilisation d'un four électrique horizontal ? Assurer la protection de l'opérateur et de l'équipement