Les fours à vide et sous atmosphère de qualité industrielle constituent le mécanisme définitif pour déterminer les propriétés mécaniques finales des composants en Inconel 718 (IN718). Ils fournissent l'environnement rigoureux nécessaire pour exécuter des cycles thermiques spécifiques — homogénéisation, mise en solution et vieillissement — qui transforment le matériau « tel que fabriqué » en un alliage fiable et haute performance.

Point clé Ces fours ne font pas que chauffer le matériau ; ils reconfigurent fondamentalement la microstructure en dissolvant les phases nocives et en soulageant les contraintes résiduelles dans un environnement protégé. Cette transformation est le principal moteur pour atteindre la haute résistance à la fatigue, la stabilité dimensionnelle et la dureté requises pour les applications industrielles de l'IN718.

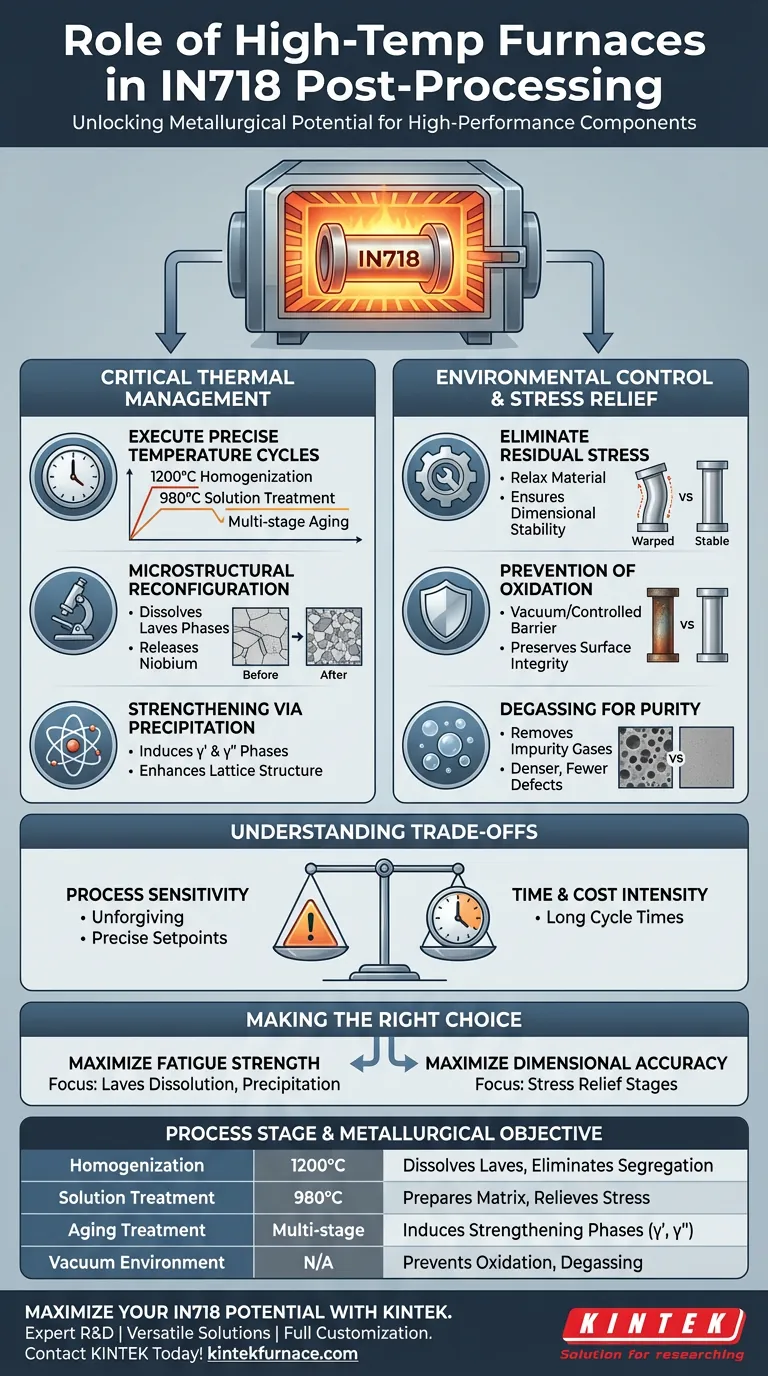

Le rôle essentiel de la gestion thermique

Exécution de cycles de température précis

La fonction principale de ces fours est de fournir des profils de température exacts que les fours standard ne peuvent pas maintenir.

Selon les normes industrielles, cela implique généralement un cycle d'homogénéisation à 1200°C, suivi d'une mise en solution à 980°C, et se terminant par des traitements de vieillissement multi-étapes.

Reconfiguration microstructurale

Les températures élevées ne sont pas arbitraires ; elles sont conçues pour réparer la microstructure.

Pendant la fabrication, l'IN718 développe souvent des phases de Laves nocives. La capacité du four à maintenir des températures spécifiques facilite la dissolution de ces phases.

Renforcement par précipitation

La dissolution des phases de Laves libère des éléments vitaux, en particulier le Niobium.

Une fois libérés, ces éléments sont libres d'induire la précipitation de phases de renforcement ($\gamma'$ et $\gamma''$) et de phases $\delta$ aux joints de grains. Cette réorganisation chimique améliore considérablement la microdureté et la résistance à la compression de la structure du réseau.

Contrôle environnemental et soulagement des contraintes

Élimination des contraintes résiduelles

Les composants IN718, en particulier ceux créés par fabrication additive, accumulent des contraintes résiduelles importantes pendant leur formation.

Les cycles du four détendent efficacement le matériau, éliminant ces forces internes. Cela garantit que le composant conserve sa forme (stabilité dimensionnelle) plutôt que de se déformer ou de se fissurer sous charge.

Prévention de l'oxydation

À des températures supérieures à 900°C, les métaux sont très réactifs à l'oxygène.

Les fours à vide ou sous atmosphère contrôlée créent une barrière contre l'air extérieur. Cela empêche l'oxydation et la décarburation, préservant l'intégrité de surface et la résistance à la corrosion du composant.

Dégazage pour la pureté

Au-delà de la prévention de l'oxydation, un environnement sous vide élimine activement les gaz d'impuretés piégés dans le matériau.

Il en résulte un produit plus dense et plus pur avec moins de défauts internes, ce qui est directement corrélé à une amélioration des performances mécaniques.

Comprendre les compromis

Sensibilité du processus

Bien que ces fours offrent un contrôle supérieur, le processus est impitoyable.

S'écarter des points de consigne de température précis (par exemple, manquer la fenêtre de mise en solution de 980°C) peut entraîner une transformation de phase incomplète ou une croissance des grains, rendant la pièce non conforme.

Intensité en temps et en coût

Ce ne sont pas des processus rapides.

L'exigence de plusieurs étapes — chauffage, maintien pour dissolution et vitesses de refroidissement contrôlées — signifie que les temps de cycle sont longs. Cela fait de la phase de post-traitement un facteur important dans le coût total et le délai de livraison des composants IN718.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de votre processus de traitement thermique, alignez vos opérations de four sur vos exigences d'ingénierie spécifiques :

- Si votre objectif principal est la résistance à la fatigue : Privilégiez les cycles qui assurent une dissolution complète des phases de Laves et une précipitation précise des phases $\gamma''$ pour maximiser la durabilité du réseau.

- Si votre objectif principal est la précision dimensionnelle : Assurez-vous que votre cycle met l'accent sur les étapes de soulagement des contraintes pour éviter les déformations dans les géométries complexes lors de l'usinage ou de l'utilisation ultérieure.

En fin de compte, le four n'est pas seulement un outil de chauffage, mais une chambre de synthèse qui libère tout le potentiel métallurgique de l'Inconel 718.

Tableau récapitulatif :

| Étape du processus | Température typique | Objectif métallurgique principal |

|---|---|---|

| Homogénéisation | 1200°C | Dissout les phases de Laves et élimine la ségrégation chimique |

| Mise en solution | 980°C | Prépare la matrice à la précipitation et soulage les contraintes résiduelles |

| Traitement de vieillissement | Multi-étapes | Induit des phases de renforcement (γ' et μ'') pour la dureté |

| Environnement sous vide | N/A | Prévient l'oxydation, la décarburation et assure le dégazage |

Maximisez le potentiel de vos composants IN718

Ne laissez pas une gestion thermique inadéquate compromettre l'intégrité de votre matériau. KINTEK fournit des fours à vide et sous atmosphère haute température leaders de l'industrie, spécialement conçus pour les exigences rigoureuses du post-traitement des superalliages.

Pourquoi choisir KINTEK ?

- R&D experte : Nos systèmes sont conçus pour fournir l'uniformité de température précise requise pour dissoudre les phases de Laves et assurer la stabilité dimensionnelle.

- Solutions polyvalentes : Choisissez parmi les systèmes Muffle, Tube, Rotary, Vacuum et CVD adaptés à votre échelle de production spécifique.

- Personnalisation complète : Nous adaptons notre technologie pour répondre à vos spécifications métallurgiques uniques et à vos flux de travail de fabrication additive.

Assurez-vous que vos composants atteignent une résistance à la fatigue et une pureté maximales. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en traitement thermique !

Guide Visuel

Références

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages des fours sous vide ? Obtenez un traitement et un contrôle des matériaux impeccables

- Comment améliorer la vitesse de chauffage et l'uniformité de la température du four en frittage sous vide ? Améliorez l'efficacité avec les méthodes assistées par gaz.

- Comment les domaines d'application influencent-ils le choix entre les fours à vide et les fours à atmosphère ? Choisissez le bon four pour vos besoins

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement des catalyseurs de nitrure de carbone ? Assurer des performances optimales

- Pourquoi une étuve de séchage sous vide est-elle essentielle pour les électrodes en carbone EN-LCNF ? Obtenez une élimination précise des solvants et une oxydation nulle

- Quel est l'effet du recuit sous vide à haute température sur les couches minces de GdFeCo ? Libérez un contrôle magnétique supérieur

- Comment la conception d'un four sous vide contribue-t-elle à son efficacité énergétique ? Maximiser les performances thermiques et réduire les coûts

- Quels matériaux conviennent à un four sous vide à refroidissement par air et à trempe à l'huile à double chambre ? Idéal pour les aciers alliés