Fondamentalement, l'efficacité énergétique d'un four sous vide est obtenue grâce à une philosophie de conception multidimensionnelle qui minimise les pertes de chaleur et optimise la consommation d'énergie. Ceci est principalement réalisé grâce à l'utilisation de matériaux d'isolation avancés, de systèmes de contrôle intelligents et d'une chambre conçue pour exploiter le vide lui-même comme isolant supérieur.

Le principe central derrière l'efficacité d'un four sous vide n'est pas un composant unique, mais une conception de système holistique. Chaque élément, des matériaux de la zone chaude à la pompe à vide, est conçu pour empêcher l'énergie thermique de s'échapper et pour utiliser uniquement la quantité précise d'énergie électrique nécessaire au processus.

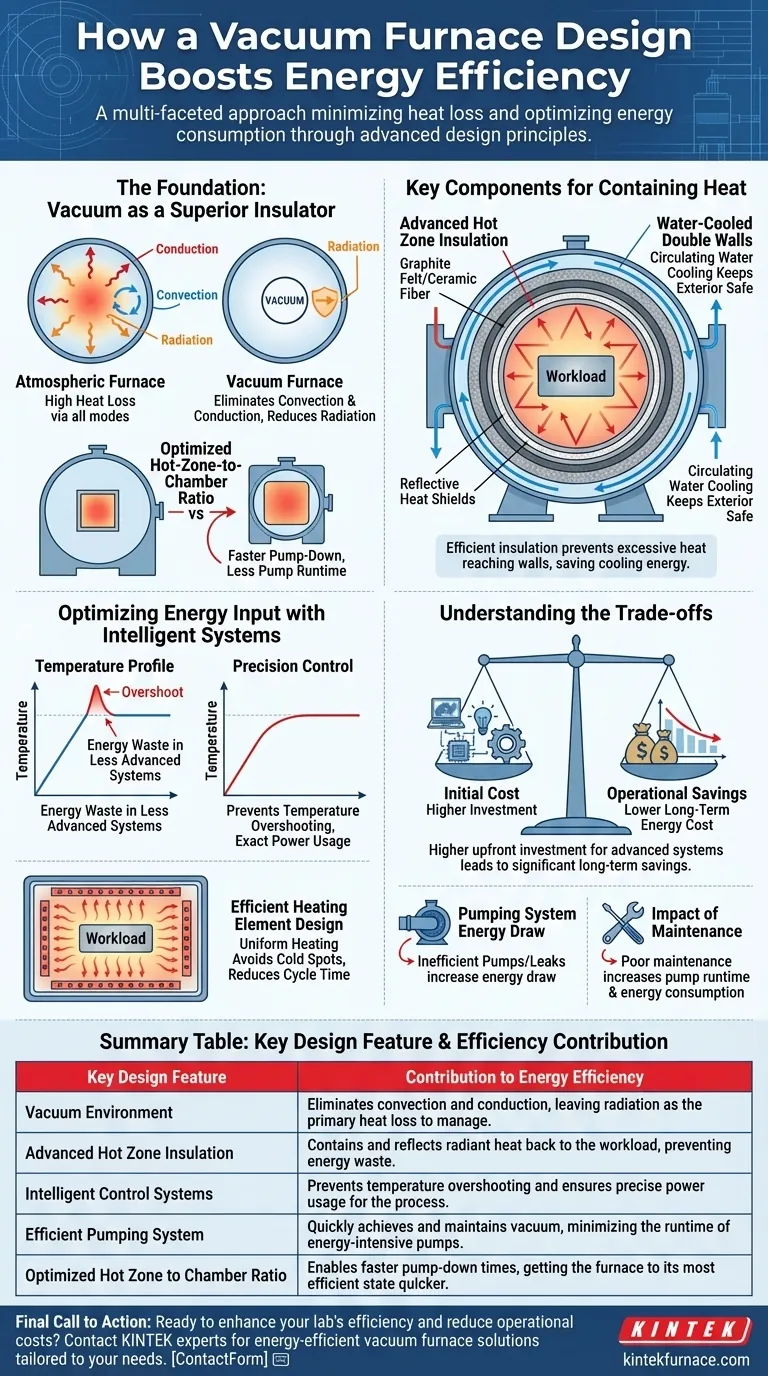

La base : le vide comme isolant supérieur

L'élément de conception le plus fondamental contribuant à l'efficacité d'un four sous vide est l'environnement de vide lui-même. En éliminant l'air, la conception réduit considérablement deux des trois modes de transfert de chaleur.

Élimination de la convection et de la conduction

La chaleur se déplace naturellement des zones chaudes vers les zones froides par conduction, convection et rayonnement. Un vide, en éliminant la grande majorité des molécules d'air, élimine efficacement le transfert de chaleur par convection et réduit considérablement la conduction.

Il ne reste que le rayonnement comme principal mode de perte de chaleur, permettant aux concepteurs de concentrer leurs efforts sur son confinement avec des matériaux spécialisés.

Optimisation du rapport zone chaude/chambre

Une conception efficace présente un rapport soigneusement calculé entre le volume interne chauffé (la "zone chaude") et le volume total de la chambre.

Un rapport plus petit et plus serré permet au système de pompage d'atteindre plus rapidement le niveau de vide requis. Cela réduit le temps de fonctionnement des pompes à vide énergivores et amène le four à son état de fonctionnement le plus efficace plus rapidement.

Composants clés pour le confinement de la chaleur

Bien que le vide fournisse l'environnement, des composants physiques sont conçus pour gérer l'énergie thermique restante, principalement le rayonnement thermique.

Isolation avancée de la zone chaude

La "zone chaude" est le cœur du four et est revêtue de couches d'isolation avancée. Des matériaux tels que le feutre de graphite, la fibre céramique ou les écrans thermiques métalliques réfléchissants sont utilisés pour contenir et réfléchir la chaleur rayonnante vers la charge de travail.

La qualité, l'épaisseur et le type de ce package d'isolation sont les facteurs les plus critiques pour empêcher l'énergie de s'échapper de la zone chaude et d'être gaspillée.

Double paroi refroidie à l'eau

La chambre extérieure d'un four sous vide est généralement un récipient à double paroi refroidi par circulation d'eau. Cela maintient l'extérieur du four sûr au toucher.

Cependant, cette conception souligne l'importance de l'isolation interne de la zone chaude. Une isolation inefficace permettrait à une chaleur excessive d'atteindre les parois de la chambre, obligeant le système de refroidissement à eau à travailler plus dur et à rejeter d'énormes quantités d'énergie.

Optimisation de l'apport d'énergie avec des systèmes intelligents

Empêcher la perte de chaleur n'est que la moitié de l'équation. La gestion efficace de l'énergie utilisée pour générer la chaleur est tout aussi critique.

Systèmes de contrôle de précision

Les fours sous vide modernes utilisent des systèmes de contrôle sophistiqués. Ces systèmes régulent précisément la puissance envoyée aux éléments chauffants, permettant des vitesses de montée en température contrôlées et des températures de maintien exactes.

Cela évite le dépassement de température, une source courante de gaspillage d'énergie dans les systèmes moins avancés, et garantit qu'aucune puissance supplémentaire n'est consommée que ce qui est absolument nécessaire pour le processus métallurgique.

Conception efficace des éléments chauffants

La conception, le matériau (par exemple, graphite ou molybdène) et le placement des éléments chauffants sont conçus pour un transfert de chaleur maximal vers la pièce.

En assurant un chauffage uniforme, le four évite les "points froids", qui nécessiteraient sinon des temps de cycle plus longs ou des températures globales plus élevées pour traiter toute la charge, deux aspects qui gaspillent de l'énergie.

Comprendre les compromis

Bien que très efficaces, la conception d'un four sous vide présente des considérations spécifiques qui ont un impact sur ses performances globales et son coût.

Coût initial vs économies opérationnelles

Les fours dotés des systèmes d'isolation multicouches les plus avancés et des systèmes de contrôle sophistiqués représentent un investissement initial plus élevé. Ce coût est mis en balance avec des économies significatives à long terme sur les coûts énergétiques opérationnels.

Consommation d'énergie du système de pompage

Les pompes à vide elles-mêmes sont des consommateurs d'énergie majeurs. Une chambre mal scellée ou une conception de pompe inefficace peut annuler l'efficacité thermique de la zone chaude en nécessitant un fonctionnement constant et à haute puissance pour maintenir le vide.

L'impact de la maintenance

Même la meilleure conception est compromise par une mauvaise maintenance. Une petite fuite d'air oblige les pompes à vide à fonctionner en continu, augmentant considérablement la consommation d'énergie et compromettant potentiellement la qualité du travail en cours de traitement.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite de faire correspondre ses caractéristiques de conception à votre objectif opérationnel principal.

- Si votre objectif principal est l'efficacité thermique maximale : Privilégiez les conceptions avec une isolation en graphite épaisse et multicouche ou des écrans réfléchissants entièrement métalliques et un rapport zone chaude/chambre serré.

- Si votre objectif principal est un débit rapide : Recherchez un four avec un système de pompage à vide puissant et de grande capacité associé à une isolation de faible masse pour des cycles de chauffage et de refroidissement plus rapides.

- Si votre objectif principal est la réduction des coûts à long terme : Analysez l'ensemble du système, y compris les indices énergétiques des pompes et des systèmes de contrôle, et pas seulement l'efficacité thermique de la zone chaude.

Un four sous vide véritablement économe en énergie est un système intégré où chaque composant est conçu pour retenir et utiliser l'énergie avec un minimum de gaspillage.

Tableau récapitulatif :

| Caractéristique de conception clé | Contribution à l'efficacité énergétique |

|---|---|

| Environnement de vide | Élimine la convection et la conduction, laissant le rayonnement comme principale perte de chaleur à gérer. |

| Isolation avancée de la zone chaude | Contient et réfléchit la chaleur rayonnante vers la charge de travail, empêchant le gaspillage d'énergie. |

| Systèmes de contrôle intelligents | Empêche le dépassement de température et garantit une utilisation précise de la puissance pour le processus. |

| Système de pompage efficace | Atteint et maintient rapidement le vide, minimisant le temps de fonctionnement des pompes énergivores. |

| Rapport optimisé zone chaude/chambre | Permet des temps de pompage plus rapides, amenant le four à son état le plus efficace plus rapidement. |

Prêt à améliorer l'efficacité de votre laboratoire et à réduire les coûts opérationnels ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours sous vide avancées et économes en énergie. Notre gamme de produits, y compris les fours sous vide et atmosphériques haute performance et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie. Nous pouvons concevoir avec précision un four pour répondre à vos exigences uniques de traitement thermique, garantissant des économies d'énergie et des performances maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut être la solution optimale pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température